Recenzja wideo modelu

Recenzja wideo modelu

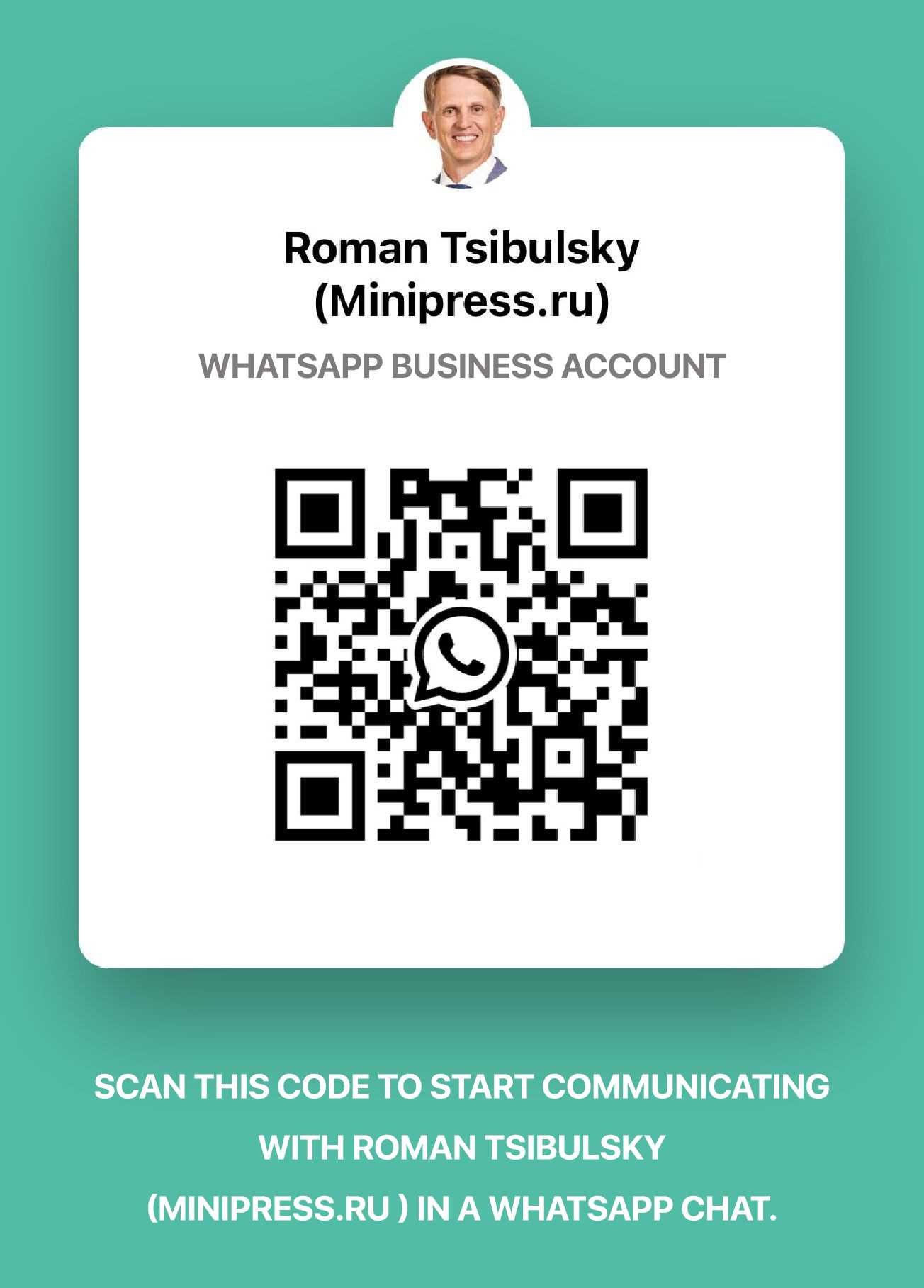

Nasz serwis i obsługa klienta

Nasz serwis i obsługa klienta

Ponadto ogrzewany rurociąg chroni produkt przed zestaleniem. Jednak przy wytwarzaniu czopków na zasadach lipofilowych (do ich formowania zwykle stosuje się folię z tworzywa sztucznego), które mają bardziej płynną konsystencję i niską temperaturę topnienia (32-37 ° C), stosuje się pompę perystaltyczną.

Wynika to z faktu, że substancje czynne wprowadzone do bazy w postaci frakcji proszkowej mogą osadzać się w nieogrzewanym rurociągu lub zbiorniku, gdy maszyna zatrzymuje się i podczas powolnego przejścia produktu przez rurociąg. Zastosowanie pompy perystaltycznej pozwala utrzymać wymaganą temperaturę produktu, wyklucza jego stagnację w rurociągu i osadzanie się substancji czynnych, zapewniając jednorodność konsystencji masy czopka. Komórki są wypełniane przez włożenie igły napełniającej do otworu komórki, przez który wchodzi płynna masa czopka. Wszystkie dane procesu są wyświetlane na ekranie dotykowym, który służy również do ustawiania objętości wypełnienia komórek. Po napełnieniu komórek Pasek czopkowy wchodzi do jednostki chłodzącej. Proces chłodzenia produktu można przeprowadzić w dwóch lub czterech etapach, w zależności od czasu krzepnięcia składników tworzących masę czopka. Dwustopniowe chłodzenie wykorzystuje dwie spiralne Komory chłodzące zainstalowane szeregowo, a cztery komory służą do czterostopniowego chłodzenia. Czas chłodzenia dwustopniowego wynosi 9 min, a chłodzenia czterostopniowego 18 min. Dzięki spiralnym ścieżkom czopki są chłodzone z obu stron przez przepływ powietrza o kontrolowanej temperaturze, aż produkt zostanie całkowicie zestalony, uzyskując w ten sposób optymalny kształt.

Schłodzone komórki konturowe są podawane do jednostki uszczelniającej. Najpierw Pasek czopka jest wstępnie podgrzewany, po czym górna część komórek konturowych jest uszczelniona. Zastosowanie etapu wstępnego podgrzewania, a także w jednostce formującej, zapewnia jakościowe i niezawodne uszczelnienie opakowania.

Po uszczelnieniu komórek stosuje się kod lub datę, komórki są perforowane w celu łatwego oddzielenia komórek, a górna krawędź taśmy jest przycinana. Czopki mogą wychodzić z maszyny w postaci wstążki (jeśli dokowanie z maszyną do kartonowania odbywa się za pomocą specjalnego modułu dokowania) lub w postaci pociętych pęcherzy. Liczba czopków w blistrze jest ustawiana z Panelu sterowania maszyny.

Słownik farmaceutyczny

Słownik farmaceutyczny

Dane techniczne

Dane techniczne

Dlatego zastosowanie w fazie chłodzenia pozwala na znaczne skrócenie czasu utwardzania produktu, a także sprawia, że proces jest łatwy w zarządzaniu i kontrolowany. Gdy masa czopkowa w jednostce chłodzącej jest całkowicie utwardzona, szpula z gotowym produktem jest przenoszona do automatycznej maszyny do zgrzewania pojemników i cięcia wstęgi. W maszynie wstęga jest zgrzewana i cięta na odcinki o określonej liczbie komórek. Zgrzewanie odbywa się poprzez grzanie impulsowe i kompresję. Stabilną temperaturę narzędzia zgrzewającego zapewniają dwa wentylatory dużej mocy. Jednocześnie ze zgrzewaniem przeprowadzana jest operacja kodowania. Kodowanie pojemników (seria i data) odbywa się poprzez wytłaczanie za pomocą kliszy. Po zgrzaniu krawędzie taśmy są automatycznie przetwarzane. Operacja ta pozwala znacznie poprawić wygląd gotowego produktu. Do sterowania procesem cięcia taśmy na paski o określonej długości stosuje się programator cyfrowy, który ustawia zakres cięcia od 1 do 10 czopków. Maszyny umożliwiają produkcję czopków w profilowanych opakowaniach komórkowych z aluminium i termoformowanego tworzywa sztucznego. W przeciwieństwie do produkcji o średniej wydajności, w przemysłowych maszynach o dużej wydajności formowanie profilowanych ogniw odbywa się bezpośrednio w maszynie. Maszyna o wysokiej precyzji, niskim poziomie hałasu i wysokiej wydajności (do 22 tysięcy czopków na godzinę). Maszyna jest sterowana za pomocą programowalnego sterownika logicznego (PLC). Automatyczna maszyna ma optymalny tryb pracy, który zapobiega powstawaniu odpadów w procesie produkcyjnym. Proces produkcji czopków rozpoczyna się od uformowania profilowanego opakowania komórkowego z folii plastikowej lub folii aluminiowej. Dwie rolki folii plastikowej (jedna rolka – zadrukowana, z której formowana jest przednia część opakowania czopków, druga rolka – niezadrukowana) są instalowane na uchwytach rolek. Folie plastikowe z obu rolek jednocześnie trafiają do jednostki podgrzewającej, gdzie są szybko podgrzewane do wymaganej temperatury. Wymagane napięcie folii jest regulowane za pomocą specjalnego urządzenia. Podgrzane folie z tworzywa sztucznego są podawane do jednostki zgrzewającej folie z tworzywa sztucznego w kształcie komórek konturowych.

Informacje dodatkowe

Informacje dodatkowe

W ten sposób dwie folie są połączone ze sobą na całej powierzchni, z wyjątkiem wnętrza komórek. Następnie folia wchodzi do zespołu formującego, gdzie poprzez wdmuchiwanie sprężonego powietrza do nielutowanej przestrzeni wyprofilowana komórka jest formowana wolumetrycznie. W tym samym czasie w górnej części każdej komórki pozostaje otwarty mały otwór, przez który komórka jest następnie wypełniana masą czopków. W przypadku produkcji opakowań z folii aluminiowej Jednostka formująca komórki konturowe demontuje jednostki przeznaczone do pracy z jednostką podgrzewania folii z tworzywa sztucznego, jednostką zgrzewania termicznego folii i jednostką formującą. Na ich miejscu montuje się jednostkę do formowania ogniw z folii aluminiowej. Ze względu na dużą wagę urządzenie to jest instalowane w maszynie za pomocą mechanizmu podnoszącego. Należy zauważyć, że jednostki są wspólne dla obu rodzajów opakowań. Dwie rolki folii aluminiowej (jedna drukowana i jedna niezadrukowana) są zainstalowane na uchwytach rolek. Napięcie folii jest regulowane przez urządzenie. Taśmy folii aluminiowej z obu rolek są podawane równolegle do jednostki tworzącej komórkę konturową, gdzie kontur komórki jest mechanicznie wytłaczany na powierzchni taśmy folii aluminiowej. Tak więc, w przeciwieństwie do folii z tworzywa sztucznego, do formowania ogniw z folii aluminiowej nie jest wymagane wstępne podgrzewanie ani sprężone powietrze. Dwie niepowiązane wstążki z uformowanymi połówkami wyprofilowanych komórek wychodzą z jednostki formującej. Dwa paski są następnie łączone ze sobą tak, że połówki komórek całkowicie zachodzą na siebie i są podawane do zespołu, w którym paski są podgrzewane i ostatecznie zgrzewane termicznie. Jednocześnie, podobnie jak w przypadku folii z tworzywa sztucznego, w górnej części każdej komórki pozostawia się otwarty otwór do wprowadzenia masy czopkowej. W ten sposób komórka konturowa utworzona z folii z tworzywa sztucznego lub folii aluminiowej służy jednocześnie jako forma wtryskowa. Opakowanie z tworzywa sztucznego lub folii aluminiowej jest podawane do jednostki napełniającej w postaci wstążki. Masa czopka, ogrzana do temperatury 30-80 ° c, w zależności od składnika aktywnego i podstawy ze zbiornika przechodzi rurociągiem do dozownika objętościowego, skąd produkt jest automatycznie ładowany do komórek.

Aby utrzymać wymaganą temperaturę i jednorodną konsystencję masy czopka, 80-litrowy zbiornik jest wyposażony w płaszcz wodny i mieszadło. W produkcji czopków na bazie gliceryny o lepkiej konsystencji (są one zwykle formowane w folii aluminiowej) mieszadło zapewnia jednorodne mieszanie masy czopkowej, ogrzanej do temperatury około 80 ° C.

Śledzenie statusu zamówienia

Granulator proszku suchego i mokrego YR-90 Miesiąc YR-90 już minął. Pospiesz się, fabryka. 21/02/2026 18:53

Patrycja, dzień dobry. Fabryka wysłała Twój sprzęt do naszego przedstawiciela, teraz formuje skonsolidowaną przesyłkę do wysyłki do urzędu celnego. Będziemy Cię informować. 21/02/2026 18:54

Witam Natalio, co powiesz na licznik tabletek i kapsułek TC-10, konto nr 121. 21/02/2026 19:03

Cześć Jerzy, Nasza menedżerka Natalia pojutrze zadzwoni do Ciebie na WhatsApp. Widzę status śledzenia na stronie przewoźnika, przesyłka dotrze do Kędzierzyn-Koźle za 15 dni. 21/02/2026 19:04

Automatyczna maszyna pakująca w blistry PVC+karton LW-35 jest w drodze od 30 dni. Jakie wieści? 21/02/2026 19:13

Witaj Genowefa, Jesteśmy punktualni, w godzinach 14:00-16:00 kierowca skontaktuje się z Tobą w sprawie rozładunku. 21/02/2026 19:16

Oczekiwanie na dostawę do Radomsko maszyny do polerowania twardych kapsułek żelatynowych TR-02. Co z nią? 21/02/2026 19:23

Witaj Władysław, w związku z Twoim zamówieniem informujemy, że o przed obiadem kierowca skontaktuje się z Tobą w celu ustalenia godziny i miejsca rozładunku. 21/02/2026 19:23

Mieszalnik z mieszadłem łopatkowym do proszków CX-100. Jaka jest dokładna wielkość opakowania? 21/02/2026 19:33

Monika, Cześć! Wymiary opakowania 1200x640x1000 mm, waga opakowania 250 kg. Proszę dać mi znać, kiedy otrzymasz przesyłkę. 21/02/2026 19:34

Oczekiwanie na dostawę do Tarnowskie Góry maszyny do polerowania twardych kapsułek żelatynowych TR-02. Co z nią? 21/02/2026 19:43

Witaj Weronika, w związku z Twoim zamówieniem informujemy, że o w godzinach 10:00-12:00 kierowca skontaktuje się z Tobą w celu ustalenia godziny i miejsca rozładunku. 21/02/2026 19:44

Maszyna pakująca flow-pack PU-420 wraz z opakowaniem 500 kg, dostawa do Ostrów Wielkopolski. Proszę potwierdzić czas dostawy. 21/02/2026 19:53

Dzień dobry Zbigniew, Twoja przesyłka wyjechała. Czas przybycia bliżej wieczora. Kierowca oddzwoni później. Prosimy o zorganizowanie szybkiego rozładunku. 21/02/2026 19:54

Proszę o informację na temat statusu zamówienia Prasa rotacyjna RZ-10A w mieście Ostrołęka ? 21/02/2026 20:03

Dzień dobry, Weronika. Skontaktowaliśmy się z przewoźnikiem, dostawa jest zaplanowana na w godzinach 14:00-16:00. Proszę dać nam znać, kiedy ją otrzymasz. Dziękujemy. 21/02/2026 20:06

Dzień dobry, podpisaliśmy z Państwem umowę na dostawę granulatora proszku GK-40 do {miasto}. Czy dostarczacie do terminala czy pod właściwy adres? 21/02/2026 20:13

Cześć Aleksandra, wysyłamy do całej Europy i USA, w tym do Częstochowa . Cena w katalogu obejmuje każdą dostawę, o którą poprosi nasz klient. 21/02/2026 20:13

Dzisiaj dotarła do Ciebie maszyna do napełniania płynów BB-152, pamiętasz nas? Gdzie są dokumenty? 21/02/2026 20:23

Oryginalne dokumenty wysyłkowe zostaną dostarczone do Płock w godzinach 16:00-18:00. Prosimy o przesłanie nam podpisanych kopii. 21/02/2026 20:24

- MASZYNY DO FORMOWANIA I NAPEŁNIANIA AMPUŁEK PLASTIKOWYCH

- SPRZĘT DO PAKOWANIA TABLETEK I KAPSUŁEK W PLASTIKOWE BUTELKI

- SPRZĘT DO NAPEŁNIANIA I USZCZELNIANIA AMPUŁEK SZKLANYCH

- SPRZĘT DO MYCIA I STERYLIZACJI BUTELEK

- SPRZĘT DO NAPEŁNIANIA TWARDYCH KAPSUŁEK ŻELATYNOWYCH PROSZKIEM

- SPRZĘT DO POWLEKANIA TABLETEK

- SPRZĘT DO NAPEŁNIANIA I ZAMYKANIA BUTELEK

- AUTOMATYCZNY SPRZĘT DO USUWANIA TABLETEK I KAPSUŁEK Z BLISTRÓW

- PRECYZYJNE MASZYNY DOZUJĄCE MASZYNY DO NAPEŁNIANIA PROSZKIEM

- SPRZĘT DO POLEROWANIA I ODKURZANIA TABLETEK I KAPSUŁEK

- SPRZĘT DO LICZENIA I PAKOWANIA TABLETEK I KAPSUŁEK W BUTELKI

- SPRZĘT DO SUSZENIA ROZPYŁOWEGO ZAWIESIN

- SPRZĘT DO PRODUKCJI TABLETÓW

- SPRZĘT DO DRUKOWANIA LOGO NA TABLETKACH I KAPSUŁKACH

- SPRZĘT DO NAPEŁNIANIA KREMÓW I USZCZELNIANIA RUR Z TWORZYW SZTUCZNYCH

- SPRZĘT DO PAKOWANIA PROSZKÓW DO FIOLEK

- MASZYNY DO PRODUKCJI CZOPKÓW

- SPRZĘT DO ŚLIMAKOWEGO PODAWANIA PROSZKÓW

- SPRZĘT DO PRÓŻNIOWEGO TRANSPORTU PROSZKÓW

- SPRZĘT DO EFEKTYWNEGO MIESZANIA PROSZKÓW

- AUTOMATYCZNE WIRÓWKI FARMACEUTYCZNE

- SPRZĘT DO GRANULACJI PROSZKÓW

- SPRZĘT DO AUTOMATYCZNEGO PODAWANIA BUTELEK DO LINII NAPEŁNIAJĄCYCH

- SPRZĘT DO HOMOGENIZACJI KREMÓW I MAŚCI

- SPRZĘT DO STOSOWANIA DATY WAŻNOŚCI I NUMERU PARTII DO PRODUKTÓW

- SPRZĘT DO PAKOWANIA MATERIAŁÓW SYPKICH W WORKI FOLIOWE

- SPRZĘT DO PAKOWANIA PRÓŻNIOWEGO W WORKI FOLIOWE

- SPRZĘT DO PAKOWANIA PRODUKTÓW W FLOW PACK

- AUTOMATYCZNE URZĄDZENIA DO PAKOWANIA BLISTRÓW

- SPRZĘT DO OWIJANIA KARTONÓW CELOFANEM

- SPRZĘT DO WYKRYWANIA METALI W KAPSUŁKACH I TABLETKACH ŻELATYNOWYCH

- SPRZĘT DO NAPEŁNIANIA PŁYNÓW W BECZKACH PLASTIKOWYCH I METALOWYCH

- SPRZĘT DO PAKOWANIA TABLETEK W PASKI I TUBY

- SPRZĘT DO KONTROLI WAGI I SORTOWANIA KARTONÓW Z LEKARSTWAMI

- SPRZĘT DO NAPEŁNIANIA I PAKOWANIA NALEWEK ZIOŁOWYCH

- AUTOMATYCZNE URZĄDZENIA DO ETYKIET SAMOPRZYLEPNYCH NA OPAKOWANIACH

- MASZYNY PAKUJĄCE FLOW-PACK

- SPRZĘT DO PAKOWANIA HERBATY W TOREBKI HERBATY Z NITKĄ I ETYKIETĄ

- URZĄDZENIA DO PRODUKCJI I PAKOWANIA CHUSTECZEK NAWILŻANYCH ALKOHOLEM

- AUTOMATYCZNE MASZYNY DO KARTONOWANIA

- URZĄDZENIA DO INDUKCYJNEGO USZCZELNIANIA BUTELEK Z FOLII ALUMINIOWEJ

- SPRZĘT DO PAKOWANIA PRODUKTÓW SPOŻYWCZYCH W OPAKOWANIA DOY-PACK

- SPRZĘT DO PRODUKCJI KULEK RYBACKICH

- PÓŁAUTOMATYCZNE URZĄDZENIA DO PAKOWANIA BLISTRÓW

- RĘCZNY SPRZĘT DO NAPEŁNIANIA KAPSUŁEK ŻELATYNOWYCH PROSZKIEM

- SPRZĘT DO BADAŃ LABORATORYJNYCH LEKÓW

- SPRZĘT STACJONARNY DO DOZOWANIA CIECZY

- PÓŁAUTOMATYCZNY SPRZĘT DO NAPEŁNIANIA KAPSUŁEK ŻELATYNOWYCH

- SPRZĘT STACJONARNY DO SZYBKIEJ PRODUKCJI EMULSJI

- SPRZĘT DO AUTOMATYCZNEGO DOZOWANIA KREMÓW I MAŚCI

- POMPY PERYSTALTYCZNE DOZOWNIKI

- MASZYNY DRUKUJĄCE DATĘ WAŻNOŚCI I NUMER PARTII

- SPRZĘT DO MIESZANIA CIECZY Z OGRZEWANIEM MIKROFALOWYM

- SPRZĘT STACJONARNY DO MIESZANIA PROSZKÓW

- SPRZĘT DO PROSZKOWANIA SUROWCÓW FARMACEUTYCZNYCH

- URZĄDZENIA DO PRZESIEWANIA WIBRACYJNEGO PROSZKÓW

- MASZYNY DO FORMOWANIA I NAPEŁNIANIA AMPUŁEK PLASTIKOWYCH

- MASZYNY DO PRODUKCJI CZOPKÓW

- SPRZĘT DO PRODUKCJI TABLETÓW

- SPRZĘT DO PAKOWANIA TABLETEK I KAPSUŁEK W PLASTIKOWE BUTELKI

- SPRZĘT DO MYCIA I STERYLIZACJI BUTELEK

- SPRZĘT DO POLEROWANIA I ODKURZANIA TABLETEK I KAPSUŁEK

- SPRZĘT DO NAPEŁNIANIA KREMÓW I USZCZELNIANIA RUR Z TWORZYW SZTUCZNYCH

- SPRZĘT DO NAPEŁNIANIA TWARDYCH KAPSUŁEK ŻELATYNOWYCH PROSZKIEM

- SPRZĘT DO PAKOWANIA PROSZKÓW DO FIOLEK

- SPRZĘT DO POWLEKANIA TABLETEK

- SPRZĘT DO NAPEŁNIANIA I USZCZELNIANIA AMPUŁEK SZKLANYCH

- PRECYZYJNE MASZYNY DOZUJĄCE MASZYNY DO NAPEŁNIANIA PROSZKIEM

- SPRZĘT DO NAPEŁNIANIA I ZAMYKANIA BUTELEK

- SPRZĘT DO LICZENIA I PAKOWANIA TABLETEK I KAPSUŁEK W BUTELKI

- SPRZĘT DO SUSZENIA ROZPYŁOWEGO ZAWIESIN

- SPRZĘT DO DRUKOWANIA LOGO NA TABLETKACH I KAPSUŁKACH

- AUTOMATYCZNY SPRZĘT DO USUWANIA TABLETEK I KAPSUŁEK Z BLISTRÓW

- AUTOMATYCZNE WIRÓWKI FARMACEUTYCZNE

- SPRZĘT DO ŚLIMAKOWEGO PODAWANIA PROSZKÓW

- SPRZĘT DO AUTOMATYCZNEGO PODAWANIA BUTELEK DO LINII NAPEŁNIAJĄCYCH

- SPRZĘT DO GRANULACJI PROSZKÓW

- SPRZĘT DO PRÓŻNIOWEGO TRANSPORTU PROSZKÓW

- SPRZĘT DO HOMOGENIZACJI KREMÓW I MAŚCI

- SPRZĘT DO EFEKTYWNEGO MIESZANIA PROSZKÓW

- URZĄDZENIA DO INDUKCYJNEGO USZCZELNIANIA BUTELEK Z FOLII ALUMINIOWEJ

- AUTOMATYCZNE URZĄDZENIA DO ETYKIET SAMOPRZYLEPNYCH NA OPAKOWANIACH

- SPRZĘT DO NAPEŁNIANIA I PAKOWANIA NALEWEK ZIOŁOWYCH

- SPRZĘT DO PAKOWANIA PRODUKTÓW SPOŻYWCZYCH W OPAKOWANIA DOY-PACK

- SPRZĘT DO NAPEŁNIANIA PŁYNÓW W BECZKACH PLASTIKOWYCH I METALOWYCH

- SPRZĘT DO PAKOWANIA TABLETEK W PASKI I TUBY

- AUTOMATYCZNE MASZYNY DO KARTONOWANIA

- SPRZĘT DO PAKOWANIA MATERIAŁÓW SYPKICH W WORKI FOLIOWE

- MASZYNY PAKUJĄCE FLOW-PACK

- SPRZĘT DO WYKRYWANIA METALI W KAPSUŁKACH I TABLETKACH ŻELATYNOWYCH

- SPRZĘT DO PAKOWANIA HERBATY W TOREBKI HERBATY Z NITKĄ I ETYKIETĄ

- SPRZĘT DO KONTROLI WAGI I SORTOWANIA KARTONÓW Z LEKARSTWAMI

- SPRZĘT DO PAKOWANIA PRODUKTÓW W FLOW PACK

- SPRZĘT DO PAKOWANIA PRÓŻNIOWEGO W WORKI FOLIOWE

- AUTOMATYCZNE URZĄDZENIA DO PAKOWANIA BLISTRÓW

- URZĄDZENIA DO PRODUKCJI I PAKOWANIA CHUSTECZEK NAWILŻANYCH ALKOHOLEM

- SPRZĘT DO OWIJANIA KARTONÓW CELOFANEM

- SPRZĘT DO STOSOWANIA DATY WAŻNOŚCI I NUMERU PARTII DO PRODUKTÓW

- SPRZĘT STACJONARNY DO DOZOWANIA CIECZY

- SPRZĘT DO PRODUKCJI KULEK RYBACKICH

- SPRZĘT STACJONARNY DO MIESZANIA PROSZKÓW

- SPRZĘT DO BADAŃ LABORATORYJNYCH LEKÓW

- POMPY PERYSTALTYCZNE DOZOWNIKI

- MASZYNY DRUKUJĄCE DATĘ WAŻNOŚCI I NUMER PARTII

- URZĄDZENIA DO PRZESIEWANIA WIBRACYJNEGO PROSZKÓW

- SPRZĘT DO PROSZKOWANIA SUROWCÓW FARMACEUTYCZNYCH

- SPRZĘT DO AUTOMATYCZNEGO DOZOWANIA KREMÓW I MAŚCI

- SPRZĘT DO MIESZANIA CIECZY Z OGRZEWANIEM MIKROFALOWYM

- PÓŁAUTOMATYCZNY SPRZĘT DO NAPEŁNIANIA KAPSUŁEK ŻELATYNOWYCH

- PÓŁAUTOMATYCZNE URZĄDZENIA DO PAKOWANIA BLISTRÓW

- SPRZĘT STACJONARNY DO SZYBKIEJ PRODUKCJI EMULSJI

- RĘCZNY SPRZĘT DO NAPEŁNIANIA KAPSUŁEK ŻELATYNOWYCH PROSZKIEM

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Español

Español Русский

Русский Português

Português 8264

8264 7809678

7809678