Análise em vídeo do modelo

Análise em vídeo do modelo

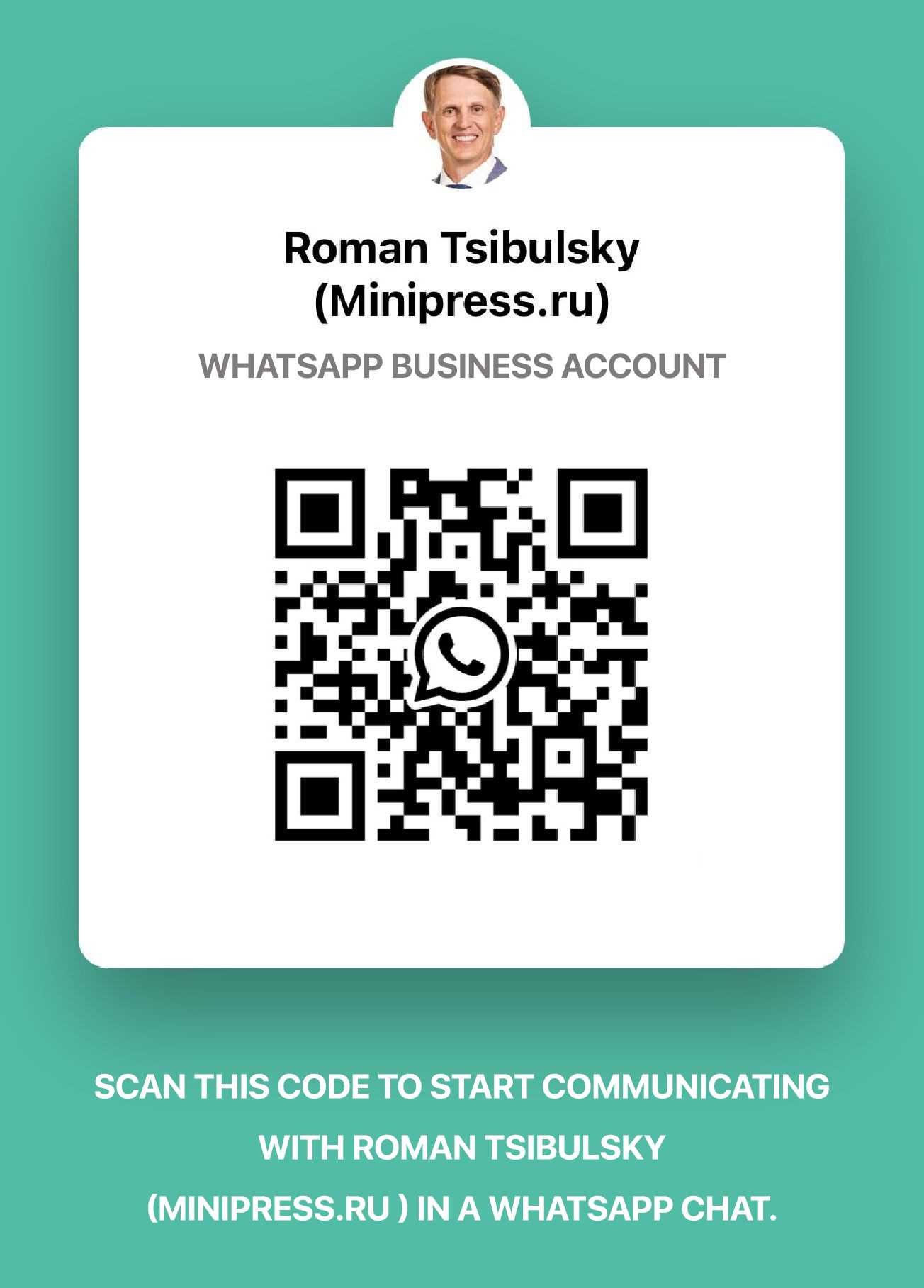

O seu serviço e atendimento ao cliente

O seu serviço e atendimento ao cliente

Além disso, a tubulação aquecida protege o produto da solidificação. No entanto, ao produzir supositórios em bases lipofílicas (geralmente é utilizado filme plástico para a sua moldagem), que têm uma consistência mais líquida e um baixo ponto de fusão (32-37 C), é utilizada uma bomba peristáltica.

Isto deve-se ao facto de as substâncias activas introduzidas na base sob a forma de fracção em pó poderem assentar na tubagem ou tanque não aquecido quando a máquina pára e durante a passagem lenta do produto através da tubagem. O uso de bomba peristáltica permite manter a temperatura necessária do produto, exclui sua estagnação na tubulação e sedimentação de substâncias ativas, proporcionando homogeneidade da consistência da massa do supositório. As células são preenchidas inserindo a agulha de enchimento na abertura da célula, através da qual entra a massa do supositório líquido. Todos os dados do processo são exibidos na tela sensível ao toque, que também é usada para definir o volume de enchimento das células. Após o enchimento das células, o cinto de supositório entra na unidade de arrefecimento. O processo de resfriamento do produto pode ser realizado em duas ou quatro etapas, dependendo do tempo de solidificação dos componentes que compõem a massa do supositório. O resfriamento de dois estágios utiliza duas câmaras espirais de resfriamento instaladas em série e quatro câmaras são usadas para o resfriamento de quatro estágios. O tempo de arrefecimento em duas fases é de 9 min e o arrefecimento em quatro fases é de 18 min. Os agradecimentos às trilhas Espirais, os supositórios são refrigerados em ambos os lados por um fluxo de ar temperatura-controlado até que o produto esteja solidificado inteiramente, assim obtendo a forma ótima.

As células de contorno arrefecidas são alimentadas na unidade de vedação. No início, a tira de supositório é pré-aquecida, após o que a parte superior das células de contorno é selada. O uso do estágio de pré-aquecimento, bem como na unidade de moldagem, garante uma vedação qualitativa e confiável da embalagem.

Após a selagem das células, é aplicado o código ou a data, as células são perfuradas para facilitar a separação das células e o bordo superior da fita é aparado. Os supositórios podem sair da máquina sob a forma de uma fita (se o encaixe com a máquina de encadernação for realizado através de um módulo de encaixe especial) ou sob a forma de blisters cortados. O número de supositórios num blister é definido a partir do painel de controlo da máquina.

Glossário Farmacêutico

Glossário Farmacêutico

Especificações técnicas

Especificações técnicas

Por conseguinte, a utilização na fase de arrefecimento permite uma redução significativa do tempo de cura do produto, bem como tornar o processo manejável e controlável. Quando a massa do supositório na unidade de arrefecimento está totalmente curada, a bobina com o produto acabado é transferida para uma máquina automática de selagem de recipientes e de corte de fita. Na máquina, a fita é selada e cortada em seções com o número especificado de células. A selagem é realizada pelo aquecimento e pela compressão do pulso. A temperatura estável da ferramenta de vedação é assegurada por dois ventiladores de alta potência. Simultaneamente com a vedação, a operação de codificação é realizada. A codificação dos recipientes (série e data) é efectuada por extrusão através de um clich7. Após a selagem, as bordas da fita são processadas automaticamente. Esta operação permite melhorar significativamente a aparência do produto acabado. Para controlar o processo de corte da fita em tiras de um determinado comprimento, é utilizado um programador digital, que define a faixa de corte de 1 a 10 supositórios. As máquinas permitem a produção de supositórios em embalagens de células contornadas de alumínio e plástico termoformado. Em contraste com a produção de média capacidade, nas máquinas industriais de alta capacidade, a moldagem das células de contorno é feita diretamente na máquina. Máquina de alta precisão com baixo nível de ruído e alta produtividade (até 22 mil supositórios por hora). A máquina é controlada através de um controlador lógico programável (PLC). A máquina automática possui um modo de operação ideal, o que evita a formação de resíduos no processo de produção. O processo de produção de supositórios começa com a formação de embalagens de células contornadas feitas de filme plástico ou folha de alumínio. Dois rolos de filme plástico (um rolo – impresso, a partir do qual a parte frontal da embalagem do supositório é moldada, o segundo rolo – não impresso) são instalados em suportes de rolo. As películas plásticas de ambos os rolos entram simultaneamente na unidade de pré-aquecimento, onde são rapidamente aquecidas até à temperatura desejada. A tensão necessária do filme é regulada por um dispositivo especial. As películas plásticas pré-aquecidas são alimentadas à unidade de soldadura térmica da película plástica em forma de célula de contorno.

Informações adicionais

Informações adicionais

Desta forma, os dois filmes são unidos em toda a superfície, exceto no interior das células. Em seguida, o filme entra na unidade de moldagem, onde, soprando ar comprimido no espaço não soldado, a célula contornada é moldada volumetricamente. Ao mesmo tempo, um pequeno orifício permanece aberto na parte superior de cada célula, através do qual a célula é posteriormente preenchida com massa de supositório. No caso da produção de embalagens de folha de alumínio, a unidade de conformação de células de contorno desmonta as unidades concebidas para trabalhar com a unidade de pré – aquecimento de película plástica, a unidade de soldadura térmica de película e a unidade de conformação. A unidade formadora de células de folha de alumínio é instalada em seu lugar. Devido ao seu grande peso, esta unidade é instalada na máquina por meio de um mecanismo de elevação. Note-se que as unidades são comuns para ambos os tipos de embalagens. Dois rolos de folha de alumínio (um impresso e outro não impresso) são instalados nos suportes de rolos. A tensão da folha é ajustada pelo dispositivo. As tiras de folha de alumínio de ambos os rolos são alimentadas em paralelo à unidade formadora de células de contorno, onde o contorno da célula é extrudido mecanicamente na superfície da tira de folha de alumínio. Assim, em contraste com a folha de plástico, não é necessário pré-aquecimento ou ar comprimido para formar células a partir de folha de alumínio. Duas fitas não ligadas com as metades moldadas das células contornadas saem da unidade formadora. As duas tiras são então Unidas de modo a que as metades da célula se sobreponham completamente e são alimentadas no conjunto onde as tiras são aquecidas e finalmente soldadas termicamente. Ao mesmo tempo, como no caso do filme plástico, uma abertura é deixada aberta no topo de cada célula para a introdução da massa do supositório. Desta forma, a célula de contorno formada por película plástica ou folha de alumínio serve ao mesmo tempo que um molde de injecção. A embalagem em plástico ou em folha de alumínio é alimentada na unidade de enchimento sob a forma de uma fita. A massa do supositório, aquecida a uma temperatura de 30-80 C, dependendo do princípio ativo e da base do reservatório, passa por uma tubulação até o dispensador volumétrico, de onde o produto é automaticamente carregado nas células.

Para manter a temperatura necessária e a consistência homogênea da massa do supositório, o reservatório de 80 litros é equipado com uma camisa de água e um agitador. Na produção de supositórios à base de glicerina com uma consistência viscosa (são geralmente moldados em folha de alumínio), o agitador proporciona uma mistura homogénea da massa do supositório, aquecida a uma temperatura de cerca de 80 C.

Acompanhamento do estado da encomenda

Máquina de enchimento e selagem de tubos plásticos HX-6 em Torres Vedras? Preço, prazos e condições de entrega. 10/03/2026 16:05

Carolina, boa tarde, recebemos seu pedido por e-mail. Em 15 minutos, enviaremos nossa cotação para este modelo de equipamento. 10/03/2026 16:07

Boa tarde, contratamos você para entregar um granulador de pó seco GK-40 em Évora, a entrega será feita no terminal ou no endereço específico? 10/03/2026 16:15

Olá Mariana, fazemos entregas em toda a Europa e nos EUA, incluindo em Évora . O preço no catálogo inclui qualquer tipo de entrega que nosso cliente solicitar. 10/03/2026 16:15

Boa tarde, recebemos o dispensador de pó PR-15 em frascos plásticos, agendado para amanhã até às 13:30 para abrir a caixa e realizar os testes. 10/03/2026 16:25

Sofia, boa tarde. Ótimas notícias, por favor, envie o relatório de fotos e vídeos para o WhatsApp +79853643808. 10/03/2026 16:27

Para rastrear o envio da tela vibratória industrial VS-04, entre em contato conosco por e-mail no endereço info@minipress.ru ou envie uma mensagem para o WhatsApp +79853643808. 10/03/2026 16:35

Boa tarde, Mónica, meu WhatsApp é +79853643808, e a gerente Natalia pode ser contatada pelo +79153808881 durante o horário comercial e fora dos finais de semana. 10/03/2026 16:39

Verifique o andamento do pedido. O misturador em V para pós VM-50 e a prensa mecânica para comprimidos PP-28 estão aguardando. 10/03/2026 16:45

Luís, verificando o status da entrega. A remessa já está no armazém em Guimarães . Por favor, providencie a retirada. 10/03/2026 16:47

Boa tarde, recebemos o dispensador de pó PR-15 em frascos plásticos, agendado para amanhã até à hora do almoço para abrir a caixa e realizar os testes. 10/03/2026 16:55

Lara, boa tarde. Ótimas notícias, por favor, envie um WhatsApp para +79853643808 para enviar o relatório de fotos e vídeos. 10/03/2026 16:55

Olá Roman, o equipamento foi enviado do armazém de trânsito e a entrega está seguindo conforme o planejado. Nenhum atraso é esperado. 10/03/2026 17:05

Boa tarde, Alexandre! Estamos fazendo uma solicitação ao fabricante. Amanhã enviaremos fotos e um vídeo do teste para o seu e-mail. 10/03/2026 17:05

Qual é o tamanho exato da embalagem do misturador com pá para pós CX-100? 10/03/2026 17:15

Gabriela, olá! As dimensões da embalagem são 1200x640x1000 mm, o peso da embalagem é 250 kg. Por favor, me avise quando você receber a remessa. 10/03/2026 17:18

Qual é o tamanho exato da embalagem do misturador com pá para pós CX-100? 10/03/2026 17:25

Ricardo, olá! As dimensões da embalagem são 1200x640x1000 mm, o peso da embalagem é 250 kg. Por favor, me avise quando você receber a remessa. 10/03/2026 17:27

Por favor, informe o status da entrega do pedido. Máquina de selagem de ampolas de mesa RF-01, entrega para Gondomar. Obrigado. 10/03/2026 17:35

Rodrigo, verificamos o status da entrega, sua remessa está no armazém de trânsito em Xangai. A entrega para Gondomar está agendada para amanhã até às 15:30. Por favor, nos avise assim que receber. 10/03/2026 17:35

- EQUIPAMENTO PARA ENCHIMENTO DE CÁPSULAS DE GELATINA DURA COM PÓ

- MÁQUINAS PARA FORMAR E ENVASAR AMPOLAS PLÁSTICAS

- MÁQUINAS PARA PRODUÇÃO DE SUPOSITÓRIOS

- EQUIPAMENTO PARA LAVAGEM E ESTERILIZAÇÃO DE MAMÃS

- EQUIPAMENTO PARA ENVASE DE CREMES E SELAGEM DE BISNAS PLÁSTICAS

- EQUIPAMENTO PARA ENCHIMENTO E SELAGEM DE AMPOLAS DE VIDRO

- EQUIPAMENTO PARA POLIMENTO E DESPOEIRAMENTO DE PASTILHAS E CÁPSULAS

- EQUIPAMENTOS PARA PRODUÇÃO DE COMPRIMIDOS

- EQUIPAMENTO PARA REVESTIMENTO DE COMPRIMIDOS

- MÁQUINAS DOSADORAS DE ALTA PRECISÃO MÁQUINAS DE ENCHIMENTO DE PÓ

- EQUIPAMENTO DE SECAGEM POR SPRAY PARA SUSPENSÕES

- EQUIPAMENTO PARA EMBALAMENTO DE PÓS EM FRASCOS

- EQUIPAMENTO DE ENCHIMENTO E TAMPAGEM DE GARRAFAS

- EQUIPAMENTO PARA CONTAGEM E EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS PLÁSTICOS

- EQUIPAMENTO PARA IMPRESSÃO DE LOGOTIPO EM COMPRIMIDOS E CÁPSULAS

- EQUIPAMENTO AUTOMÁTICO PARA REMOÇÃO DE COMPRIMIDOS E CÁPSULAS DE BLISTERS

- EQUIPAMENTO PARA ALIMENTAÇÃO AUTOMÁTICA DE GARRAFAS PARA LINHAS DE ENVASE

- EQUIPAMENTO PARA TRANSPORTE DE PÓS A VÁCUO

- EQUIPAMENTO PARA MISTURA EFICIENTE DE PÓS

- EQUIPAMENTO DE GRANULAÇÃO DE PÓ

- CENTRÍFUGAS FARMACÊUTICAS AUTOMÁTICAS

- EQUIPAMENTO PARA ALIMENTAÇÃO DE PÓS POR PARAFUSOS

- EQUIPAMENTO PARA HOMOGENEIZAÇÃO DE CREMES E POMADAS

- EQUIPAMENTO PARA EMBALAMENTO DE PRODUTOS EM FLUXO PACK

- EQUIPAMENTO PARA ENVASE E EMBALAMENTO DE TINTURAS DE ERVAS

- EQUIPAMENTO PARA APLICAÇÃO DE DATA DE VALIDADE E NÚMERO DE LOTE EM PRODUTOS

- EQUIPAMENTO PARA EMBALAR CHÁ EM SAQUINHOS DE CHÁ COM LINHA E ETIQUETA

- EQUIPAMENTO AUTOMÁTICO PARA ETIQUETAS AUTOADESIVAS EM EMBALAGENS

- EQUIPAMENTO PARA DETECTOR DE METAIS EM CÁPSULAS E COMPRIMIDOS DE GELATINA

- EQUIPAMENTO PARA FABRICAÇÃO E EMBALAMENTO DE LENÇOS HÚMIDOS COM ÁLCOOL

- EQUIPAMENTO PARA CONTROLO DE PESO E TRIAGEM DE CAIXAS DE CARTÃO COM MEDICAMENTOS

- EQUIPAMENTO PARA EMBALAMENTO DE MATERIAIS A GRANEL EM SACOS PLÁSTICOS

- EQUIPAMENTOS PARA EMBALAMENTO DE PRODUTOS ALIMENTARES EM EMBALAGENS DOY-PACK

- MÁQUINAS DE ENCAIXOTAMENTO AUTOMÁTICAS

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS EM TIRAS E BISNAS

- EQUIPAMENTOS PARA EMBALAMENTO A VÁCUO EM SACOS PLÁSTICOS

- MÁQUINAS DE EMBALAMENTO FLOW-PACK

- EQUIPAMENTO PARA ENCHIMENTO DE LÍQUIDOS EM BARRIS DE PLÁSTICO E METÁLICO

- EQUIPAMENTO PARA SELAGEM POR INDUÇÃO DE GARRAFAS DE FOLHA DE ALUMÍNIO

- EQUIPAMENTO PARA EMBALAR CAIXAS DE CARTÃO COM CELOFANE

- EQUIPAMENTO AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO PARA MISTURA DE LÍQUIDOS COM AQUECIMENTO POR MICRO-ONDAS

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA ENVASE DE CÁPSULAS DE GELATINA

- BOMBAS PERISTÁLTICAS DISPENSADORAS

- EQUIPAMENTO DE MESA PARA PRODUÇÃO DE EMULSÃO DE ALTA VELOCIDADE

- EQUIPAMENTO DE MESA PARA MISTURA DE PÓS

- EQUIPAMENTOS PARA A PRODUÇÃO DE BOILIES DE PESCA

- EQUIPAMENTO PARA PÓ DE MATÉRIAS-PRIMAS FARMACÊUTICAS

- EQUIPAMENTO DE MESA PARA DOSAGEM DE LÍQUIDOS

- MÁQUINAS IMPRESSORAS DATA DE VALIDADE E NÚMERO DE LOTE

- EQUIPAMENTO PARA DOSAGEM AUTOMÁTICA DE CREMES E POMADAS

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO MANUAL PARA ENCHIMENTO DE CÁPSULAS DE GELATINA COM PÓ

- EQUIPAMENTOS PARA TESTES LABORATORIAIS DE MEDICAMENTOS

- EQUIPAMENTO PARA PENEIRAÇÃO VIBRANTE DE PÓS

- MÁQUINAS PARA FORMAR E ENVASAR AMPOLAS PLÁSTICAS

- EQUIPAMENTO DE SECAGEM POR SPRAY PARA SUSPENSÕES

- EQUIPAMENTO PARA LAVAGEM E ESTERILIZAÇÃO DE MAMÃS

- EQUIPAMENTO AUTOMÁTICO PARA REMOÇÃO DE COMPRIMIDOS E CÁPSULAS DE BLISTERS

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS PLÁSTICOS

- EQUIPAMENTO PARA ENVASE DE CREMES E SELAGEM DE BISNAS PLÁSTICAS

- EQUIPAMENTO PARA ENCHIMENTO DE CÁPSULAS DE GELATINA DURA COM PÓ

- MÁQUINAS PARA PRODUÇÃO DE SUPOSITÓRIOS

- EQUIPAMENTO PARA CONTAGEM E EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS

- EQUIPAMENTO PARA IMPRESSÃO DE LOGOTIPO EM COMPRIMIDOS E CÁPSULAS

- EQUIPAMENTO DE ENCHIMENTO E TAMPAGEM DE GARRAFAS

- EQUIPAMENTO PARA POLIMENTO E DESPOEIRAMENTO DE PASTILHAS E CÁPSULAS

- EQUIPAMENTO PARA ENCHIMENTO E SELAGEM DE AMPOLAS DE VIDRO

- EQUIPAMENTO PARA REVESTIMENTO DE COMPRIMIDOS

- MÁQUINAS DOSADORAS DE ALTA PRECISÃO MÁQUINAS DE ENCHIMENTO DE PÓ

- EQUIPAMENTO PARA EMBALAMENTO DE PÓS EM FRASCOS

- EQUIPAMENTOS PARA PRODUÇÃO DE COMPRIMIDOS

- EQUIPAMENTO PARA MISTURA EFICIENTE DE PÓS

- EQUIPAMENTO PARA ALIMENTAÇÃO DE PÓS POR PARAFUSOS

- EQUIPAMENTO DE GRANULAÇÃO DE PÓ

- EQUIPAMENTO PARA TRANSPORTE DE PÓS A VÁCUO

- EQUIPAMENTO PARA HOMOGENEIZAÇÃO DE CREMES E POMADAS

- CENTRÍFUGAS FARMACÊUTICAS AUTOMÁTICAS

- EQUIPAMENTO PARA ALIMENTAÇÃO AUTOMÁTICA DE GARRAFAS PARA LINHAS DE ENVASE

- EQUIPAMENTO PARA CONTROLO DE PESO E TRIAGEM DE CAIXAS DE CARTÃO COM MEDICAMENTOS

- EQUIPAMENTO PARA ENCHIMENTO DE LÍQUIDOS EM BARRIS DE PLÁSTICO E METÁLICO

- MÁQUINAS DE EMBALAMENTO FLOW-PACK

- EQUIPAMENTO PARA DETECTOR DE METAIS EM CÁPSULAS E COMPRIMIDOS DE GELATINA

- EQUIPAMENTO PARA EMBALAMENTO DE MATERIAIS A GRANEL EM SACOS PLÁSTICOS

- MÁQUINAS DE ENCAIXOTAMENTO AUTOMÁTICAS

- EQUIPAMENTOS PARA EMBALAMENTO DE PRODUTOS ALIMENTARES EM EMBALAGENS DOY-PACK

- EQUIPAMENTO PARA ENVASE E EMBALAMENTO DE TINTURAS DE ERVAS

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS EM TIRAS E BISNAS

- EQUIPAMENTO PARA EMBALAR CHÁ EM SAQUINHOS DE CHÁ COM LINHA E ETIQUETA

- EQUIPAMENTO PARA EMBALAMENTO DE PRODUTOS EM FLUXO PACK

- EQUIPAMENTO AUTOMÁTICO PARA ETIQUETAS AUTOADESIVAS EM EMBALAGENS

- EQUIPAMENTO PARA SELAGEM POR INDUÇÃO DE GARRAFAS DE FOLHA DE ALUMÍNIO

- EQUIPAMENTO PARA APLICAÇÃO DE DATA DE VALIDADE E NÚMERO DE LOTE EM PRODUTOS

- EQUIPAMENTO AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO PARA EMBALAR CAIXAS DE CARTÃO COM CELOFANE

- EQUIPAMENTOS PARA EMBALAMENTO A VÁCUO EM SACOS PLÁSTICOS

- EQUIPAMENTO PARA FABRICAÇÃO E EMBALAMENTO DE LENÇOS HÚMIDOS COM ÁLCOOL

- EQUIPAMENTO PARA DOSAGEM AUTOMÁTICA DE CREMES E POMADAS

- EQUIPAMENTO DE MESA PARA PRODUÇÃO DE EMULSÃO DE ALTA VELOCIDADE

- EQUIPAMENTO DE MESA PARA MISTURA DE PÓS

- EQUIPAMENTO PARA PENEIRAÇÃO VIBRANTE DE PÓS

- EQUIPAMENTO MANUAL PARA ENCHIMENTO DE CÁPSULAS DE GELATINA COM PÓ

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA ENVASE DE CÁPSULAS DE GELATINA

- MÁQUINAS IMPRESSORAS DATA DE VALIDADE E NÚMERO DE LOTE

- EQUIPAMENTO DE MESA PARA DOSAGEM DE LÍQUIDOS

- BOMBAS PERISTÁLTICAS DISPENSADORAS

- EQUIPAMENTO PARA PÓ DE MATÉRIAS-PRIMAS FARMACÊUTICAS

- EQUIPAMENTO PARA MISTURA DE LÍQUIDOS COM AQUECIMENTO POR MICRO-ONDAS

- EQUIPAMENTOS PARA TESTES LABORATORIAIS DE MEDICAMENTOS

- EQUIPAMENTOS PARA A PRODUÇÃO DE BOILIES DE PESCA

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Polski

Polski Español

Español Русский

Русский 8279

8279 7858303

7858303