La fase successiva nella produzione di unguenti è l'introduzione di sostanze medicinali nella base dell'unguento. Allo stesso tempo, è necessario prestare attenzione ai seguenti fattori: il grado di dispersione delle sostanze medicinali; la loro distribuzione uniforme su tutta la massa della base; il metodo di somministrazione di sostanze medicinali nella base; tempo, velocità e ordine di miscelazione dei componenti; regime di temperatura, ecc. Le sostanze medicinali vengono iniettate in unguenti tenendo conto della loro quantità e delle proprietà fisico-chimiche. Sono disponibili in tre tipi: solubile nella base; facilmente solubile in acqua; insolubile né nella base né in acqua.

I componenti principali nella maggior parte delle forme di dosaggio finite con un rivestimento in film sono polimeri, plastificanti, coloranti e solventi (o la fase liquida). Polimero. Le proprietà ideali per il polimero sono la solubilità in una vasta gamma di solventi per la variazione della composizione della forma di dosaggio finita, la possibilità di creare un rivestimento con proprietà meccaniche adeguate e la corrispondente solubilità nei fluidi gastrointestinali - tale da non ridurre la biodisponibilità delle sostanze medicinali. I polimeri più adatti per i rivestimenti di film sono gli esteri di cellulosa, in particolare l'idrossipropilmetilcellulosa (HPC), l'idrossipropilcellulosa (HPC), con cui si ottengono rivestimenti leggermente appiccicosi, e la metilcellulosa (MC), sebbene questo polimero possa rallentare la dissoluzione della sostanza medicinale. Alternative agli esteri di cellulosa...

Esistono tre modi per introdurre sostanze medicinali nella base supposta, che sono determinate dalle proprietà fisico-chimiche dei componenti: tutti i componenti idrosolubili vengono introdotti sotto forma di soluzioni acquose; le sostanze liposolubili vengono introdotte sotto forma di soluzioni grasse; le sostanze insolubili in acqua e grassi vengono introdotte sotto forma di sospensioni di polveri macinate nelle basi. Le soluzioni o sospensioni risultanti sono chiamate concentrati.

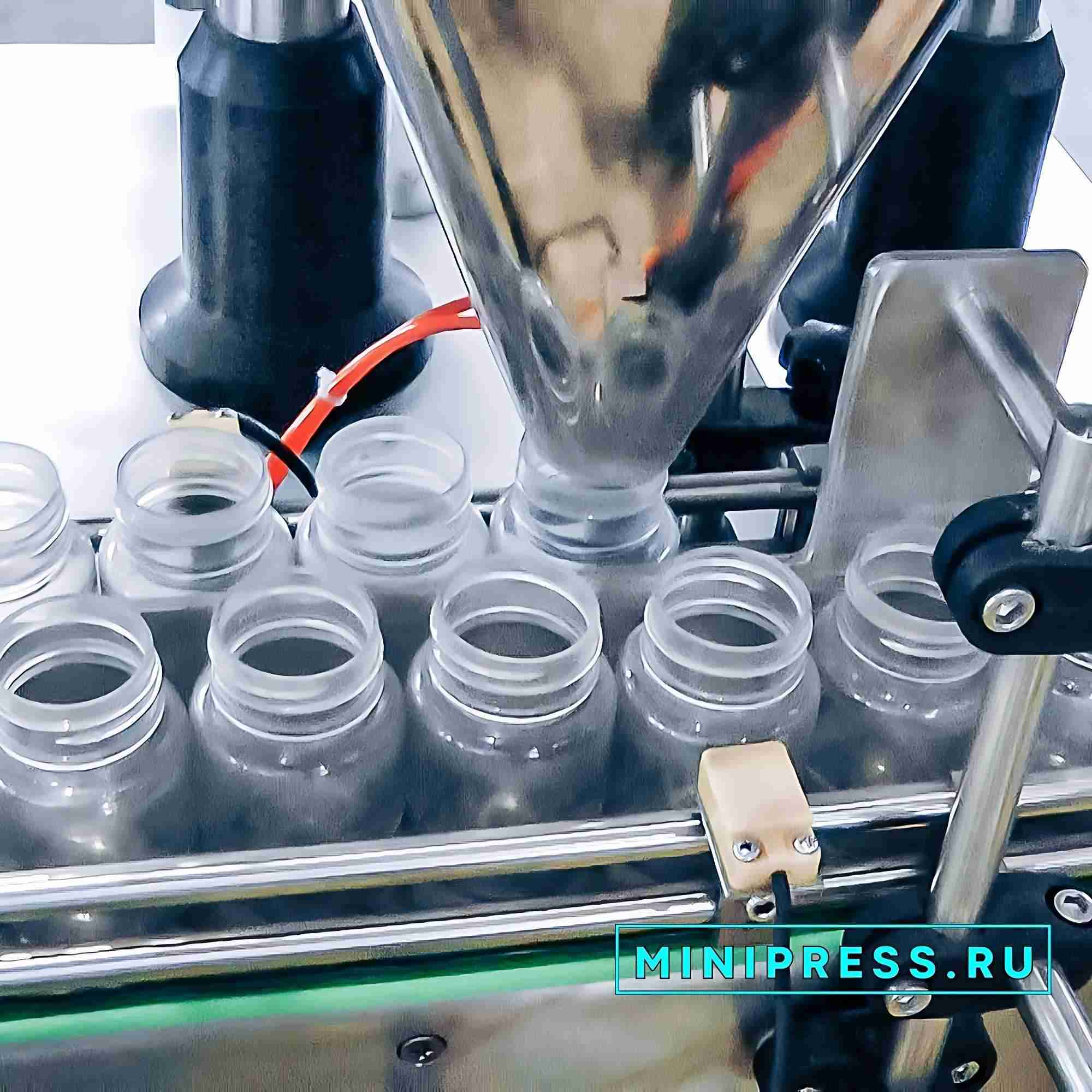

Uno dei problemi della produzione di compresse è ottenere una buona fluidità del granulato nei dispositivi di alimentazione (imbuti, bunker). I granuli o le polveri risultanti hanno una superficie ruvida, il che rende difficile per loro versare l'imbuto di carico nelle prese della matrice. Inoltre, i granuli possono attaccarsi alle pareti dello stampo e perforare a causa dell'attrito sviluppato nelle zone di contatto delle particelle con lo strumento di stampa della macchina tablet. Per rimuovere o ridurre questi fenomeni indesiderati, vengono utilizzate sostanze antifrizione, rappresentate da un gruppo di sostanze scorrevoli e lubrificanti. Le sostanze scorrevoli, adsorbite sulla superficie delle particelle (granuli), eliminano o riducono la rugosità, aumentandone la fluidità (scorrevolezza). Le particelle di forma sferica hanno la massima efficienza di scorrimento.

La principale differenza tra il metodo aerosol e altri è la presenza di un mezzo disperso di gas e, di conseguenza, con una dimensione significativamente più piccola di particelle interagenti e microcapsule formate.

Come notato in precedenza, la creazione di farmaci efficaci richiede l'uso di un gran numero di eccipienti. Le sostanze ausiliarie nella produzione di compresse mirano a conferire alla massa della compressa le proprietà tecnologiche necessarie che garantiscono: precisione di dosaggio, resistenza meccanica, disintegrazione, stabilità durante lo stoccaggio. L'effetto degli eccipienti sull'efficacia e sulla qualità dei farmaci, nonché i requisiti per gli eccipienti. Secondo il loro scopo funzionale, gli eccipienti sono divisi in sei gruppi. I riempitivi (diluenti) vengono aggiunti per ottenere una certa massa di compresse. Con un piccolo dosaggio di LV (di solito 0,01-0,001 g) o quando si comprimono sostanze potenti e tossiche, i riempitivi possono essere utilizzati per regolare determinati indicatori tecnologici (forza, disintegrazione, ecc.). I riempitivi determinano le proprietà tecnologiche della massa...

Le basi idrofile sono mescolate con acqua in qualsiasi rapporto. Le seguenti basi di unguento sono idrofile: soluzioni e gel di polisaccaridi; soluzioni e gel di polimeri naturali e sintetici; gel di fitosterolo; gel di minerali argillosi; soluzioni e gel di proteine. I vantaggi delle basi idrofile sono: la possibilità di introdurre una quantità significativa di soluzioni acquose di sostanze medicinali; facilità di rilascio di sostanze medicinali, che garantisce la loro elevata biodisponibilità; buona capacità di assorbimento nella pelle, le basi sono facilmente rimosse dal sito di applicazione e lavate via con acqua dalla pelle. Gli svantaggi delle basi idrofile includono la contaminazione microbica e la rapida essiccazione (questa proprietà non si applica agli ossidi di polietilene), nonché l'incompatibilità con un certo numero di sostanze...

La fase successiva nella produzione di unguenti è l'omogeneizzazione. Questa è una fase specifica, poiché durante la miscelazione, il grado desiderato di dispersione delle sostanze medicinali non viene sempre raggiunto. Per l'omogeneizzazione vengono utilizzate varie attrezzature, come maser a rulli o dischi, macine e mulini colloidali, nonché omogeneizzatori-disperdenti. Roller mazeterki hanno due o tre rulli con una superficie liscia, ruotando l'uno verso l'altro a velocità diverse, garantendo la transizione di unguento da albero ad albero e aumentando l'attrito tra di loro. I rotoli sono fatti di porcellana, basalto o metallo. Per mantenere la temperatura ottimale dell'unguento che entra nei rotoli, sono fatti vuoti in modo che, se necessario, l'acqua possa essere fornita all'interno. Mazeterka è un sistema di tre rulli in contatto tra loro, i...

The German-Swiss company FrymaKoruma, part of the Romaco group of companies, is well known in the world market of pharmaceutical equipment. In Russia, the equipment of this company is also widely represented at many enterprises. In particular, at one of the leading Russian pharmaceutical enterprises JSC Akrikhin, the production of ointments and creams is carried out at the Disho installation of FrymaKoruma. Vacuum is a production plant for liquid and pasty products FrymaKoruma MaxxD, which has the same principle of operation as the Disho installation, but is a more modern development of the company. FrymaKoruma MaxxD is a modular system for the production of emulsions and suspensions with a wide range of viscosity. The main advantages of the plant are high production efficiency, reduced operating...

Le basi idrofobiche o lipofile sono sostanze chimicamente eterogenee e le loro miscele con pronunciata idrofobicità. Questo gruppo include: basi grasse; basi di idrocarburi; basi di silicone. Le basi grasse includono grassi animali, vegetali e idrogenati, nonché cere. I grassi animali per natura chimica sono trigliceridi di acidi grassi superiori. Con le loro proprietà, sono vicini alle secrezioni grasse della pelle. Inoltre, i grassi contengono componenti insaponificabili, tra i quali predomina il colesterolo. Di grassi animali, il grasso di maiale è il più comune — Adeps suillus seu Axungiapolcina (depurata). È una miscela di trigliceridi di acidi stearico, palmitico, oleico e linoleico. Il grasso di maiale contiene anche una piccola quantità di colesterolo. È una massa bianca quasi inodore con un punto di fusione di...

English

English Deutsch

Deutsch Français

Français Polski

Polski Español

Español Русский

Русский Português

Português 8161

8161 7838657

7838657