Revue vidéo du modèle

Revue vidéo du modèle

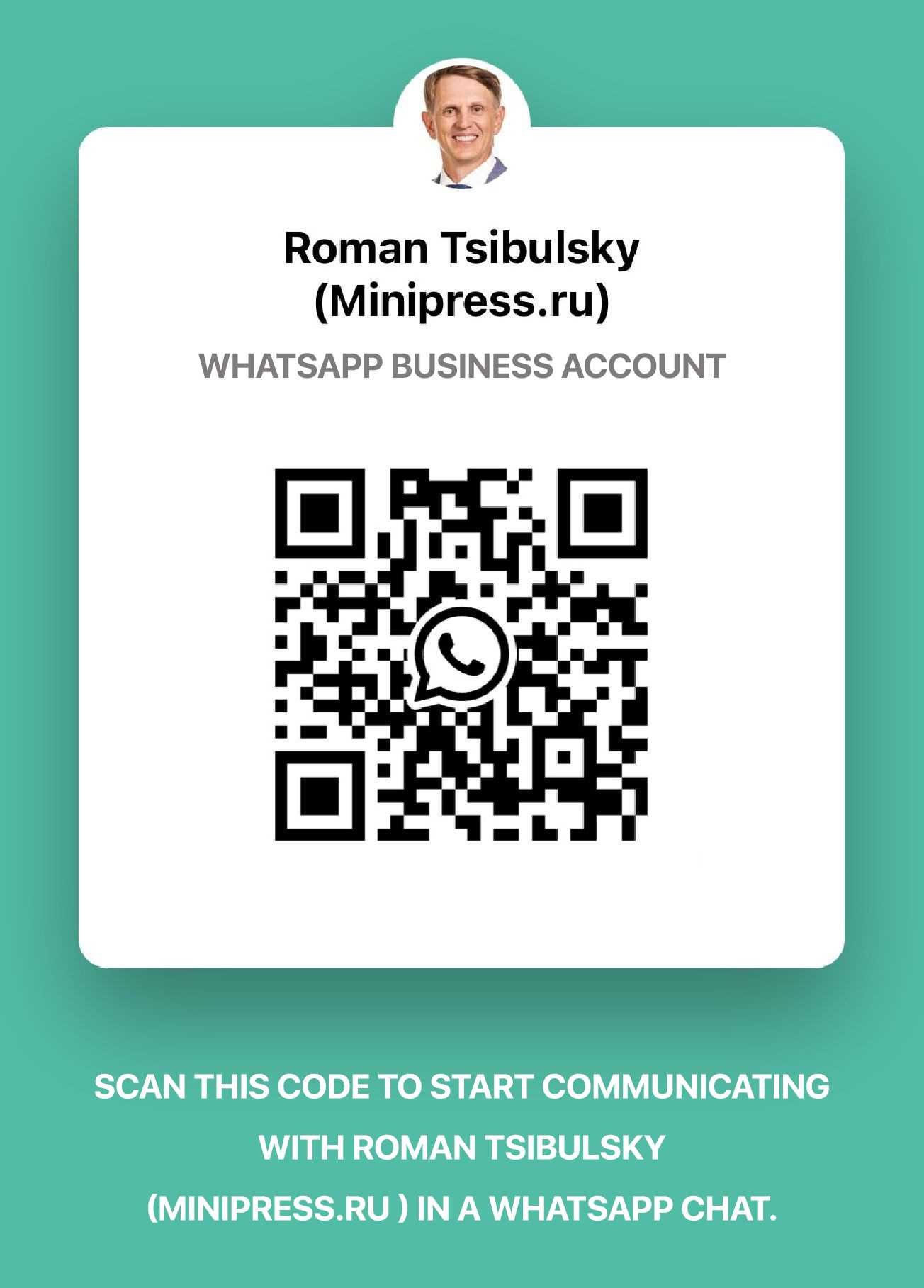

Notre service et notre service client

Notre service et notre service client

Les pales du rotor permettent d’améliorer considérablement les caractéristiques de pression et de débit du RPA, d’augmenter l’efficacité du traitement du flux dans la zone interne et de créer des étapes de traitement supplémentaires. L’augmentation de l’efficacité du RPA peut également être obtenue en installant des corps de travail supplémentaires dans l’espace de travail, qui ne sont pas reliés de manière rigide aux corps principaux. Dans ce cas, des corps dispersants et d’autres corps supplémentaires sont utilisés, augmentant l’efficacité de dispersion et le degré de turbulisation de l’écoulement. La présence de corps inertes-boules, perles, bagues, etc., conduit à une intensification supplémentaire des processus de pulvérisation. – conduit à une intensification supplémentaire des processus de broyage. L’efficacité de la dispersion dans les PPA augmente de manière significative avec l’augmentation de la concentration de la suspension, car à ce broyage se produit non seulement en raison des PPA, mais également en raison du frottement mécanique intensif des particules de phase dispersées entre elles. Les principaux éléments de la conception RPA sont les suivants: boîtier,arbre, vis, turbine, petit cylindre de stator, grand cylindre de stator, petit cylindre de rotor, grand cylindre de rotor, tuyau de sortie, cuvette d’entraînement, cuvette de chargement, tuyau de réception, moteur électrique, accouplement et cadre. Le principe de fonctionnement du RPA est le suivant: après préparation des composants du mélange, ils sont introduits dans le robinet de réception du godet de chargement. Ensuite, les composants sont mélangés et injectés au moyen d’une vis à la roue, à partir de laquelle le mélange est projeté vers les segments de rotor et de stator. Lors du passage à travers les espaces entre les segments de rotor et de stator, une homogénéisation active de la pommade se produit en raison de la rupture de la continuité du milieu et des pulsations résultantes dans leurs rainures. Après avoir traversé les rainures, le mélange prêt est éjecté dans le tuyau de sortie et plus loin à travers la canalisation est acheminé vers l’emballage. Il est possible de réguler la vitesse du rotor, qui est assurée par un entraînement électrique composé d’un moteur électrique et d’un convertisseur fréquence-impulsion. L’utilisation de la RPA permet d’exclure à la fois le broyage préliminaire des composants pulvérulents et l’homogénéisation ultérieure de la pommade sur les masers, tout en offrant un degré de dispersibilité plus élevé des pommades en suspension.

Cependant, il convient de noter que dans la préparation de pommades utilisant des médicaments qui sont des substances cristallines avec un réseau cristallin très fort (acide borique, streptocide, certains antibiotiques, etc.), l’utilisation de la RPA n’exclut pas le broyage fin préliminaire des médicaments. Mais dans tous les cas, la préparation de pommades à l’aide de la RPA permet de réaliser d’importantes économies de temps et d’énergie, ainsi que de réduire les pertes de composants par rapport aux méthodes traditionnelles de préparation de pommades.

Glossaire pharmaceutique

Glossaire pharmaceutique

Spécifications techniques

Spécifications techniques

Broyeur colloïdal à rotor-batteur. La boue à broyer est introduite dans le boîtier par un raccord, où elle passe entre les batteurs, qui sont montés sur le rotor en rotation sur l’arbre, et les contre-poinçons fixés de manière fixe dans le boîtier. Des rangées de batteurs du rotor sont situées entre les rangées de contre-poinçons du boîtier. Le matériau broyé sort par la buse. Si le degré de broyage est insuffisant, la boue est passée une deuxième fois dans le broyeur. Le boîtier de broyage peut être refroidi. Le liquide prévu à cet effet entre par le raccord et sort par le raccord.

En raison de la vitesse élevée des billes et des particules du mélange et de leur collision avec leurs homologues, un effet de cavitation important se développe dans le broyeur (lorsque les bulles formées dans le liquide éclatent, émettant une onde de choc et provoquant des micro-écoulements intenses de liquide).

Pour cette raison, ces broyeurs sont parfois appelés pulvérisateurs à cavitation. Ils peuvent également être utilisés pour produire et homogénéiser des émulsions. La capacité d’un tel broyeur avec un diamètre de rotor de 200 ou 800 mm et une vitesse de rotation de 3000 à 12000 tr/min peut atteindre 100 kg de boue par heure. Broyeur colloïdal à vibrocavitation. Le broyeur est constitué d’un stator et d’un rotor qui sont logés dans un boîtier. Des rainures longitudinales sont présentes sur la surface du stator et du rotor. La boue pénètre dans l’espace annulaire entre le stator et le rotor par un connecteur et sort par le connecteur.

Lorsque le rotor tourne sur l’arbre à une vitesse de 18000 tr/min, les particules de boue se déplaçant des rainures du rotor vers les rainures du stator produisent des vibrations de haute fréquence, proches des ultrasons, et sont broyées jusqu’à une taille de 1 micron. Le broyeur peut être refroidi, à cet effet le liquide de refroidissement passe par les connexions. La capacité d’un broyeur colloïdal à vibrocavitation avec un diamètre de rotor de 500 mm est de 500 à 700 kg de suspension par heure. Pour l’homogénéisation des pommades, on utilise également des appareils spéciaux – des homogénéisateurs, qui ont des dispositifs différents. Dans les homogénéisateurs d’un type d’homogénéisateur, l’émulsion dispersée grossière sous haute pression est forcée à travers des canaux et des fentes étroits. Dans les homogénéisateurs d’un autre type, l’émulsion sous l’influence de la force centrifuge résultant de la rotation du disque est forcée à travers les fentes du disque, s’atomisant en un brouillard. L’émulsion est alimentée par un axe creux.

Le principe de fonctionnement des homogénéisateurs-disperseurs est de presser le produit à travers des fentes étroites. L’essence de l’homogénéisation est l’utilisation de la pression sur les liquides pour diviser les inclusions qu’ils contiennent en très petites particules et créer une dispersion constante pour le traitement ultérieur du produit. Il existe de nombreux types différents d’homogénéisateurs.

Les appareils à pulsation rotative (RPA) permettent d’intensifier considérablement les processus se produisant lors de la préparation de systèmes dispersés tels que les émulsions, les suspensions et les pommades combinées.

Informations Complémentaires

Informations Complémentaires

Les RPAS sont conçus pour la préparation d’émulsions et de suspensions liquides homogénéisées hautement dispersées, ainsi que de compositions à plusieurs composants à partir de liquides difficiles à mélanger avec la température du milieu traité jusqu’à 95 °С. Ils combinent les principes de la pompe centrifuge, du disembrateur, du désintégrateur et du broyeur colloïdal. Au moyen de pulsations, de chocs et d’autres effets hydrodynamiques se produisant dans les SATP, les propriétés physiques et mécaniques des produits fabriqués sont modifiées et la consommation d’énergie de la production est réduite en raison de l’intensification des processus technologiques. Il existe de nombreuses conceptions étrangères et nationales de divers types de SATP. Les plus largement utilisés sont les PPA submersibles et à écoulement continu (à écoulement continu). Les RPAS de type submersible sont généralement fabriqués sous la forme d’agitateurs placés dans un récipient avec le milieu traité. Ils sont parfois utilisés pour augmenter l’efficacité du mélange en les installant en plus des agitateurs existants d’autres types (par exemple, des agitateurs à ancre). Les SATP submersibles sont produits en série par l’industrie nationale sous le nom d’appareils hydrodynamiques de type rotor, ainsi que par un certain nombre d’entreprises étrangères. Malgré la simplicité constructive, les RPAS submersibles ne permettent pas un traitement suffisamment homogène de toute la masse du produit. Les SATP de type flux sont les plus répandus. Leurs corps de travail sont montés dans un petit corps ayant des branches pour l’entrée et la sortie du milieu traité. Dans la majorité des conceptions, le fluide traité pénètre dans la zone interne de l’appareil par le tuyau de dérivation axial et s’y déplace du centre vers la périphérie. Il existe des conceptions connues de PPA, dans lesquelles le milieu traité se déplace dans la direction opposée, se déplaçant de la périphérie vers le centre. Lors d’un tel mouvement, le degré de turbulisation de l’écoulement augmente, en même temps la résistance hydraulique de l’appareil, la consommation d’énergie et l’échauffement du milieu traité augmentent. Des modifications séparées des PPA peuvent avoir des chambres de travail avec une direction d’écoulement différente.

Selon le nombre de chambres de travail, les PPA peuvent être à une ou plusieurs chambres. Les unités à chambre unique ont deux disques avec des rangées concentriques de dents ou des cylindres avec des fentes. Un ou les deux disques tournent. Les appareils à chambres multiples ont plus de deux disques avec des dents ou des cylindres à fentes, ce qui donne au moins deux zones de traitement du milieu actif. En plus des principaux organes de travail (cylindres à fentes, disques), les SATP peuvent avoir des organes de travail supplémentaires conçus pour augmenter l’efficacité de leur travail. Souvent, en tant qu’éléments supplémentaires, des lames de couteau installées sur le rotor, le stator ou le boîtier sont utilisées.

Suivi de létat de la commande

Bonjour, veuillez confirmer que nous recevrons notre colis à avant le déjeuner à Le Havre ? Contactez la société de transport. 18/02/2026 13:35

Bonjour Philippe ! Les représentants de la société de transport ont indiqué que votre envoi arriverait à Le Havre dans quelques jours. Veuillez vous y attendre. 18/02/2026 13:36

Bonjour, délai de livraison de la machine de remplissage de fûts semi-automatique DF-10 à Le Mans, le coursier nous appellera-t-il ? 18/02/2026 13:45

Martin, bonjour. Natalia vous contactera, l'envoi a passé le dédouanement à la frontière. 18/02/2026 13:45

Granulateur pour granulation humide ZL-25 et mélangeur en V pour poudres VM-05 sous contrat n° 15 inform. 18/02/2026 13:55

Bonjour Thierry, L'envoi est arrivé au terminal douanier, comme stipulé dans le contrat est prévu pour être transféré à la société de transport. 18/02/2026 13:56

Cher Roman, bonjour, les convoyeurs à poudre sous vide QV-05 en quantité de 4 pièces, déjà en route pour Cholet ? 18/02/2026 14:05

Bonjour, {name is} ! Votre responsable vous a envoyé une copie numérisée du connaissement par e-mail. L'expédition est en route. 18/02/2026 14:06

Veuillez m'informer du statut de la commande Presse à comprimés rotative RZ-10A à Ajaccio ? 18/02/2026 14:15

Bonjour, Tristan. Nous avons contacté le transporteur, la livraison est prévue pour demain jusqu'à 14h30. Merci de nous prévenir dès réception. Merci. 18/02/2026 14:15

Cher Roman, bonjour, les convoyeurs à poudre sous vide QV-05 en quantité de 4 pièces, déjà en route pour Périgueux ? 18/02/2026 14:25

Bonjour, {name is} ! Votre responsable vous a envoyé une copie numérisée du connaissement par e-mail. L'expédition est en route. 18/02/2026 14:28

Bonjour! machine semi-automatique de remplissage de liquide en fûts DF-13, une copie du paiement est envoyée à la poste. Lancez la commande pour travailler. 18/02/2026 14:35

Louis, bonjour ! Nous avons vu votre paiement, nous recevons un SMS de la banque. Veuillez nous envoyer des dessins de barriques et des réponses à nos questions par correspondance. 18/02/2026 14:38

Votre technicien peut-il se déplacer à {ville} ? Nous avons besoin de conseils et d'assistance d'un technicien. 18/02/2026 14:45

Yves, nous avons déjà reçu votre email. Un technicien demain jusqu'à 12h30 vous contactera. Ne vous inquiétez pas. 18/02/2026 14:46

Bonjour, nous vous avons chargé de livrer un granulateur de poudre sèche GK-40 à {ville}, livrez-vous au terminal ou à l'adresse réelle ? 18/02/2026 14:55

Bonjour Louis, nous livrons dans toute la Russie, y compris à Nîmes . Le prix indiqué dans le catalogue comprend toute livraison demandée par notre client. 18/02/2026 14:58

J'appelle votre bureau depuis ce matin et personne ne répond au téléphone. 18/02/2026 15:05

Bonjour, Léopold ! Le bureau sera ouvert à partir de 9 h 00 GMT. Nous vous contacterons. 18/02/2026 15:05

- ÉQUIPEMENT POUR L'IMPRESSION DE LOGO SUR DES COMPRIMÉS ET DES CAPSULES

- MACHINES POUR LA PRODUCTION DE SUPPOSITOIRES

- ÉQUIPEMENT POUR LE REMPLISSAGE DE CAPSULES DE GÉLATINE DURE AVEC DE LA POUDRE

- MACHINES DE DOSAGE DE HAUTE PRÉCISION MACHINES DE REMPLISSAGE DE POUDRE

- EQUIPEMENT POUR LA PRODUCTION DE COMPRIMÉS

- ÉQUIPEMENT DE SÉCHAGE PAR ATOMISATION POUR SUSPENSIONS

- ÉQUIPEMENT POUR EMBALLER LES POUDRES DANS DES FLACONS

- EQUIPEMENT POUR LE POLISSAGE ET LE DÉPOUSSIÉRAGE DES COMPRIMÉS ET GÉLULES

- ÉQUIPEMENT AUTOMATIQUE POUR RETIRER LES COMPRIMÉS ET LES GÉLULES DES AMPOULES

- ÉQUIPEMENT DE REMPLISSAGE ET DE CAPSULAGE DE BOUTEILLES

- EQUIPEMENT POUR LE LAVAGE ET LA STÉRILISATION DES BOUTEILLES

- ÉQUIPEMENT POUR LE REMPLISSAGE DES CRÈMES ET LE SCELLAGE DES TUBES EN PLASTIQUE

- ÉQUIPEMENT POUR L'ENROBAGE DES COMPRIMÉS

- EQUIPEMENT POUR COMPTER ET CONDITIONNER LES COMPRIMÉS ET GÉLULES EN FLACONS

- ÉQUIPEMENT POUR LE REMPLISSAGE ET LE SCELLAGE DES AMPOULES EN VERRE

- ÉQUIPEMENT POUR EMBALLER DES COMPRIMÉS ET DES CAPSULES DANS DES BOUTEILLES EN PLASTIQUE

- MACHINES POUR FORMER ET REMPLIR DES AMPOULES EN PLASTIQUE

- CENTRIFUGEUSES PHARMACEUTIQUES AUTOMATIQUES

- ÉQUIPEMENT DE GRANULATION DE POUDRE

- ÉQUIPEMENT POUR UN MÉLANGE EFFICACE DES POUDRES

- ÉQUIPEMENT POUR HOMOGÉNÉISER LES CRÈMES ET LES POMMADES

- ÉQUIPEMENT POUR L'ALIMENTATION À VIS DES POUDRES

- ÉQUIPEMENT POUR L'ALIMENTATION AUTOMATIQUE DES BIBERONS POUR LES LIGNES DE REMPLISSAGE

- ÉQUIPEMENT POUR LE TRANSPORT SOUS VIDE DE POUDRES

- ÉQUIPEMENT POUR EMBALLER DES BOÎTES EN CARTON AVEC DE LA CELLOPHANE

- EQUIPEMENT POUR L'EMBALLAGE DE PRODUITS EN FLOW PACK

- ÉQUIPEMENT POUR APPLIQUER LA DATE DE PÉREMPTION ET LE NUMÉRO DE LOT AUX PRODUITS

- EQUIPEMENT POUR DÉTECTEUR DE MÉTAUX EN GÉLULES ET COMPRIMÉS

- ÉQUIPEMENT POUR LE REMPLISSAGE DE LIQUIDES DANS DES FÛTS EN PLASTIQUE ET EN MÉTAL

- EQUIPEMENT POUR LA FABRICATION ET L'EMBALLAGE DE LINGETTES IMBIBÉES D'ALCOOL

- ÉQUIPEMENT POUR EMBALLER LE THÉ DANS DES SACHETS DE THÉ AVEC DU FIL ET UNE ÉTIQUETTE

- EQUIPEMENT POUR L'EMBALLAGE DE COMPRIMÉS EN BANDES ET TUBES

- ÉQUIPEMENT POUR L'EMBALLAGE DE PRODUITS ALIMENTAIRES EN EMBALLAGES DOY-PACK

- EQUIPEMENT POUR LE SCELLAGE PAR INDUCTION DES BOUTEILLES EN ALUMINIUM

- ÉQUIPEMENT POUR L'EMBALLAGE DE MATÉRIAUX EN VRAC DANS DES SACS EN PLASTIQUE

- ÉQUIPEMENT POUR L'EMBALLAGE SOUS VIDE DANS DES SACS EN PLASTIQUE

- ÉQUIPEMENT AUTOMATIQUE POUR LE CONDITIONNEMENT SOUS BLISTER

- ÉQUIPEMENT POUR LE CONTRÔLE DU POIDS ET LE TRI DES BOÎTES EN CARTON AVEC DES MÉDICAMENTS

- ENCARTONNEUSES AUTOMATIQUES

- ÉQUIPEMENT POUR LE REMPLISSAGE ET L'EMBALLAGE DES TEINTURES À BASE DE PLANTES

- MACHINES D'EMBALLAGE FLOW-PACK

- ÉQUIPEMENT AUTOMATIQUE POUR ÉTIQUETTES AUTOCOLLANTES SUR LES EMBALLAGES

- ÉQUIPEMENT POUR LE DOSAGE AUTOMATIQUE DES CRÈMES ET DES ONGUENTS

- ÉQUIPEMENT MANUEL POUR REMPLIR LES CAPSULES DE GÉLATINE AVEC DE LA POUDRE

- ÉQUIPEMENT DE BUREAU POUR MÉLANGER LES POUDRES

- ÉQUIPEMENT DE BUREAU POUR LA PRODUCTION D'ÉMULSIONS À GRANDE VITESSE

- EQUIPEMENT POUR TAMISAGE VIBRANT DES POUDRES

- ÉQUIPEMENT POUR LES TESTS DE LABORATOIRE DES MÉDICAMENTS

- ÉQUIPEMENT SEMI-AUTOMATIQUE POUR LE CONDITIONNEMENT SOUS BLISTER

- ÉQUIPEMENT SEMI-AUTOMATIQUE POUR LE REMPLISSAGE DES CAPSULES DE GÉLATINE

- MACHINES IMPRIMANT LA DATE D'EXPIRATION ET LE NUMÉRO DE LOT

- ÉQUIPEMENT POUR POUDRER LES MATIÈRES PREMIÈRES PHARMACEUTIQUES

- DISTRIBUTEURS DE POMPES PÉRISTALTIQUES

- EQUIPEMENT POUR LA PRODUCTION DE BOUILLETTES DE PÊCHE

- ÉQUIPEMENT POUR MÉLANGER DES LIQUIDES AVEC CHAUFFAGE PAR MICRO-ONDES

- ÉQUIPEMENT DE BUREAU POUR LE DOSAGE DE LIQUIDE

- MACHINES POUR FORMER ET REMPLIR DES AMPOULES EN PLASTIQUE

- ÉQUIPEMENT POUR L'ENROBAGE DES COMPRIMÉS

- ÉQUIPEMENT POUR LE REMPLISSAGE DE CAPSULES DE GÉLATINE DURE AVEC DE LA POUDRE

- MACHINES DE DOSAGE DE HAUTE PRÉCISION MACHINES DE REMPLISSAGE DE POUDRE

- EQUIPEMENT POUR LE POLISSAGE ET LE DÉPOUSSIÉRAGE DES COMPRIMÉS ET GÉLULES

- ÉQUIPEMENT AUTOMATIQUE POUR RETIRER LES COMPRIMÉS ET LES GÉLULES DES AMPOULES

- ÉQUIPEMENT DE SÉCHAGE PAR ATOMISATION POUR SUSPENSIONS

- EQUIPEMENT POUR COMPTER ET CONDITIONNER LES COMPRIMÉS ET GÉLULES EN FLACONS

- MACHINES POUR LA PRODUCTION DE SUPPOSITOIRES

- ÉQUIPEMENT POUR LE REMPLISSAGE DES CRÈMES ET LE SCELLAGE DES TUBES EN PLASTIQUE

- ÉQUIPEMENT POUR EMBALLER DES COMPRIMÉS ET DES CAPSULES DANS DES BOUTEILLES EN PLASTIQUE

- ÉQUIPEMENT POUR LE REMPLISSAGE ET LE SCELLAGE DES AMPOULES EN VERRE

- ÉQUIPEMENT DE REMPLISSAGE ET DE CAPSULAGE DE BOUTEILLES

- EQUIPEMENT POUR LA PRODUCTION DE COMPRIMÉS

- ÉQUIPEMENT POUR L'IMPRESSION DE LOGO SUR DES COMPRIMÉS ET DES CAPSULES

- ÉQUIPEMENT POUR EMBALLER LES POUDRES DANS DES FLACONS

- EQUIPEMENT POUR LE LAVAGE ET LA STÉRILISATION DES BOUTEILLES

- ÉQUIPEMENT DE GRANULATION DE POUDRE

- CENTRIFUGEUSES PHARMACEUTIQUES AUTOMATIQUES

- ÉQUIPEMENT POUR L'ALIMENTATION À VIS DES POUDRES

- ÉQUIPEMENT POUR LE TRANSPORT SOUS VIDE DE POUDRES

- ÉQUIPEMENT POUR HOMOGÉNÉISER LES CRÈMES ET LES POMMADES

- ÉQUIPEMENT POUR UN MÉLANGE EFFICACE DES POUDRES

- ÉQUIPEMENT POUR L'ALIMENTATION AUTOMATIQUE DES BIBERONS POUR LES LIGNES DE REMPLISSAGE

- EQUIPEMENT POUR DÉTECTEUR DE MÉTAUX EN GÉLULES ET COMPRIMÉS

- ÉQUIPEMENT POUR EMBALLER LE THÉ DANS DES SACHETS DE THÉ AVEC DU FIL ET UNE ÉTIQUETTE

- ENCARTONNEUSES AUTOMATIQUES

- ÉQUIPEMENT AUTOMATIQUE POUR LE CONDITIONNEMENT SOUS BLISTER

- ÉQUIPEMENT POUR L'EMBALLAGE DE PRODUITS ALIMENTAIRES EN EMBALLAGES DOY-PACK

- ÉQUIPEMENT POUR EMBALLER DES BOÎTES EN CARTON AVEC DE LA CELLOPHANE

- EQUIPEMENT POUR LE SCELLAGE PAR INDUCTION DES BOUTEILLES EN ALUMINIUM

- ÉQUIPEMENT AUTOMATIQUE POUR ÉTIQUETTES AUTOCOLLANTES SUR LES EMBALLAGES

- MACHINES D'EMBALLAGE FLOW-PACK

- EQUIPEMENT POUR L'EMBALLAGE DE PRODUITS EN FLOW PACK

- EQUIPEMENT POUR LA FABRICATION ET L'EMBALLAGE DE LINGETTES IMBIBÉES D'ALCOOL

- ÉQUIPEMENT POUR L'EMBALLAGE DE MATÉRIAUX EN VRAC DANS DES SACS EN PLASTIQUE

- ÉQUIPEMENT POUR LE REMPLISSAGE ET L'EMBALLAGE DES TEINTURES À BASE DE PLANTES

- ÉQUIPEMENT POUR LE CONTRÔLE DU POIDS ET LE TRI DES BOÎTES EN CARTON AVEC DES MÉDICAMENTS

- ÉQUIPEMENT POUR LE REMPLISSAGE DE LIQUIDES DANS DES FÛTS EN PLASTIQUE ET EN MÉTAL

- EQUIPEMENT POUR L'EMBALLAGE DE COMPRIMÉS EN BANDES ET TUBES

- ÉQUIPEMENT POUR L'EMBALLAGE SOUS VIDE DANS DES SACS EN PLASTIQUE

- ÉQUIPEMENT POUR APPLIQUER LA DATE DE PÉREMPTION ET LE NUMÉRO DE LOT AUX PRODUITS

- ÉQUIPEMENT SEMI-AUTOMATIQUE POUR LE CONDITIONNEMENT SOUS BLISTER

- EQUIPEMENT POUR TAMISAGE VIBRANT DES POUDRES

- MACHINES IMPRIMANT LA DATE D'EXPIRATION ET LE NUMÉRO DE LOT

- ÉQUIPEMENT DE BUREAU POUR LA PRODUCTION D'ÉMULSIONS À GRANDE VITESSE

- ÉQUIPEMENT POUR MÉLANGER DES LIQUIDES AVEC CHAUFFAGE PAR MICRO-ONDES

- ÉQUIPEMENT DE BUREAU POUR MÉLANGER LES POUDRES

- ÉQUIPEMENT DE BUREAU POUR LE DOSAGE DE LIQUIDE

- ÉQUIPEMENT POUR POUDRER LES MATIÈRES PREMIÈRES PHARMACEUTIQUES

- ÉQUIPEMENT SEMI-AUTOMATIQUE POUR LE REMPLISSAGE DES CAPSULES DE GÉLATINE

- ÉQUIPEMENT POUR LE DOSAGE AUTOMATIQUE DES CRÈMES ET DES ONGUENTS

- DISTRIBUTEURS DE POMPES PÉRISTALTIQUES

- EQUIPEMENT POUR LA PRODUCTION DE BOUILLETTES DE PÊCHE

- ÉQUIPEMENT MANUEL POUR REMPLIR LES CAPSULES DE GÉLATINE AVEC DE LA POUDRE

- ÉQUIPEMENT POUR LES TESTS DE LABORATOIRE DES MÉDICAMENTS

English

English Deutsch

Deutsch Italiano

Italiano Polski

Polski Español

Español Русский

Русский Português

Português 8217

8217 7799957

7799957