현재, 자동 기계는 블리스 터 팩에서 좌약을 생산하는 좌약을 붓는 산업에서 널리 사용된다. 이 패키지는 후속 밀봉, 인코딩 및 필요한 길이의 스트립으로 절단하여 윤곽 셀에 좌약 덩어리를 포장하기위한 것입니다. 중소 기업의 경우 좌약 기계는 미리 성형 된 테이프를 사용합니다. 성형 장치는 상당히 비싸고 설치가 어렵고 운영 비용이 높기 때문입니다. 따라서 생산성이 낮은 기계에서 이러한 노드를 사용하는 것은 수익성이 없습니다. 미리 형성된 테이프를 사용하면 압축 공기, 물 및 환기를 공급할 필요가없고 성형 중에 발생하는 악취를 제거 할 필요가 없기 때문에 기계가 차지하는 면적을 줄이고 생산 공정을 단순화 할 수 있습니다. 이탈리아 회사 인 Dott. 뼈 APACE & S.는 다음과 같은 생산성으로 BP 시리즈 기계를 생산합니다. ...

물리 화학적 관점에서, 좌제는 분산상의 기초로 표시되는 분산 매질로 이루어진 분산 시스템으로 간주되며, 그 역할은 의약 물질이다. 약물의 특성에 따라, 분산 좌약 시스템은 균질하거나 이종일 수 있습니다. 약물 물질이 염기에 용해되는 경우 균질 시스템이 형성됩니다. 이종 시스템은 약물을 에멀젼 또는 현탁액으로베이스에 도입하는 경우에 형성된다. 좌제의 구조에서 주요 (의약 물질) 및 보조 (캐리어 또는베이스) 구성 요소가 구별됩니다. 좌약베이스에는 많은 요구 사항이 적용됩니다.베이스는 실온에서 충분한 경도를 유지해야합니다. 염기의 용융 온도 (용해)는 인체 온도와 비슷해야합니다. 염기는 직장 점막을 자극하거나 바람직하지 않은 영향을 유발해서는 안되며, 즉 생리적으로 무관심해야한다. 좌약 기제는 방해해서는 안됩니다 ...

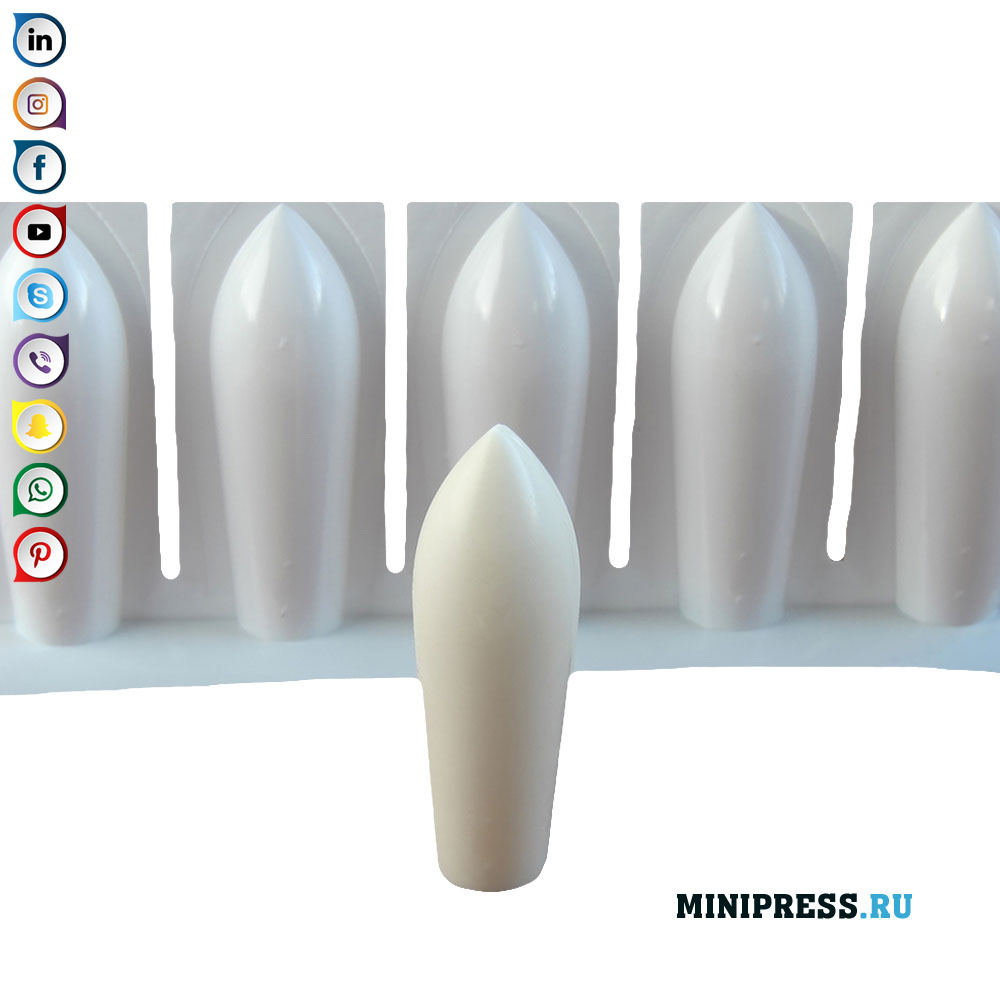

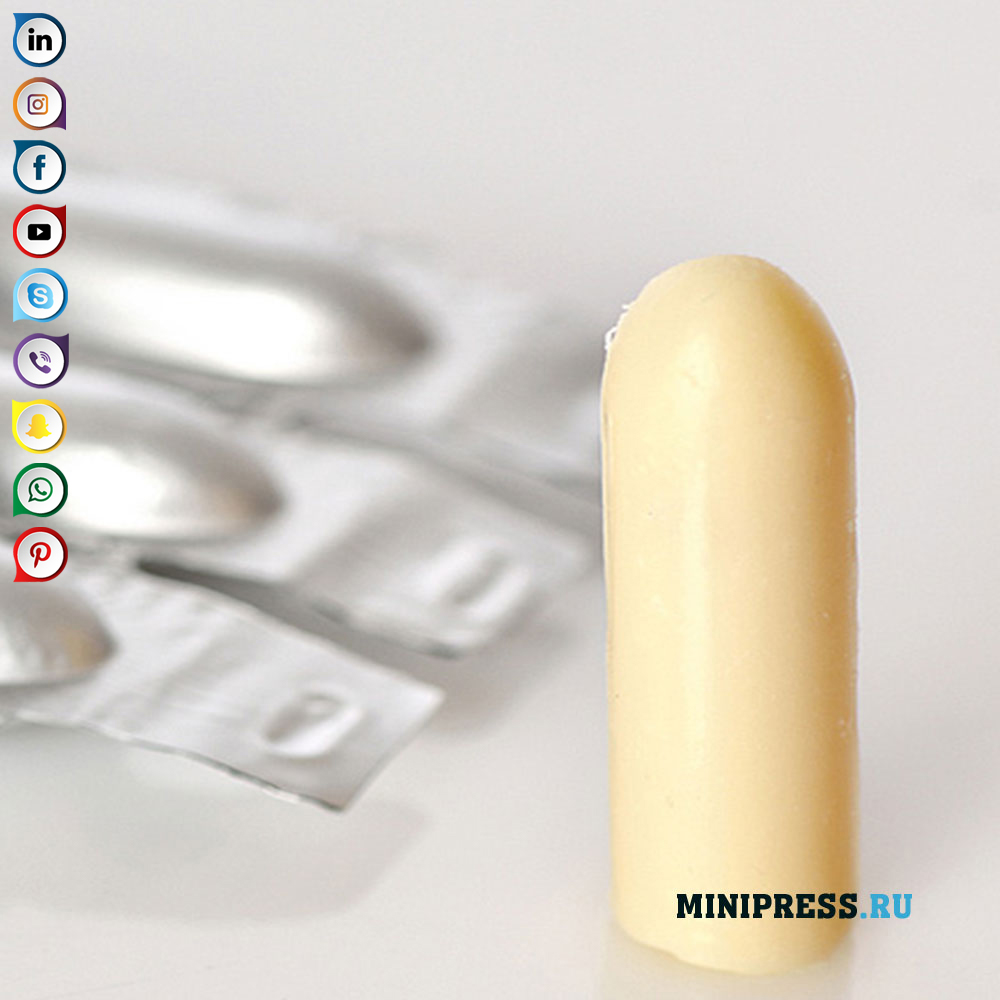

생산 된 모든 좌약은 주 약전 XI의 요건을 충족해야합니다. 좌약은 균일 한 질량을 가져야합니다. 좌제의 균질성은 개재물의 존재 또는 부재,베이스 조각, 다양한 색상의 입자, 다른 개재물에 의해 종 방향 섹션에서 시각적으로 확인된다; 에어로드가 허용됩니다. 좌약 질량의 편차는 5 % 이내로 허용됩니다. 좌약은 동일한 규칙적인 형태를 가져야합니다. 좌약에서는 의약 물질을 정확하게 계량해야합니다. 좌약은 사용하기 쉬운 경도를 가져야합니다.

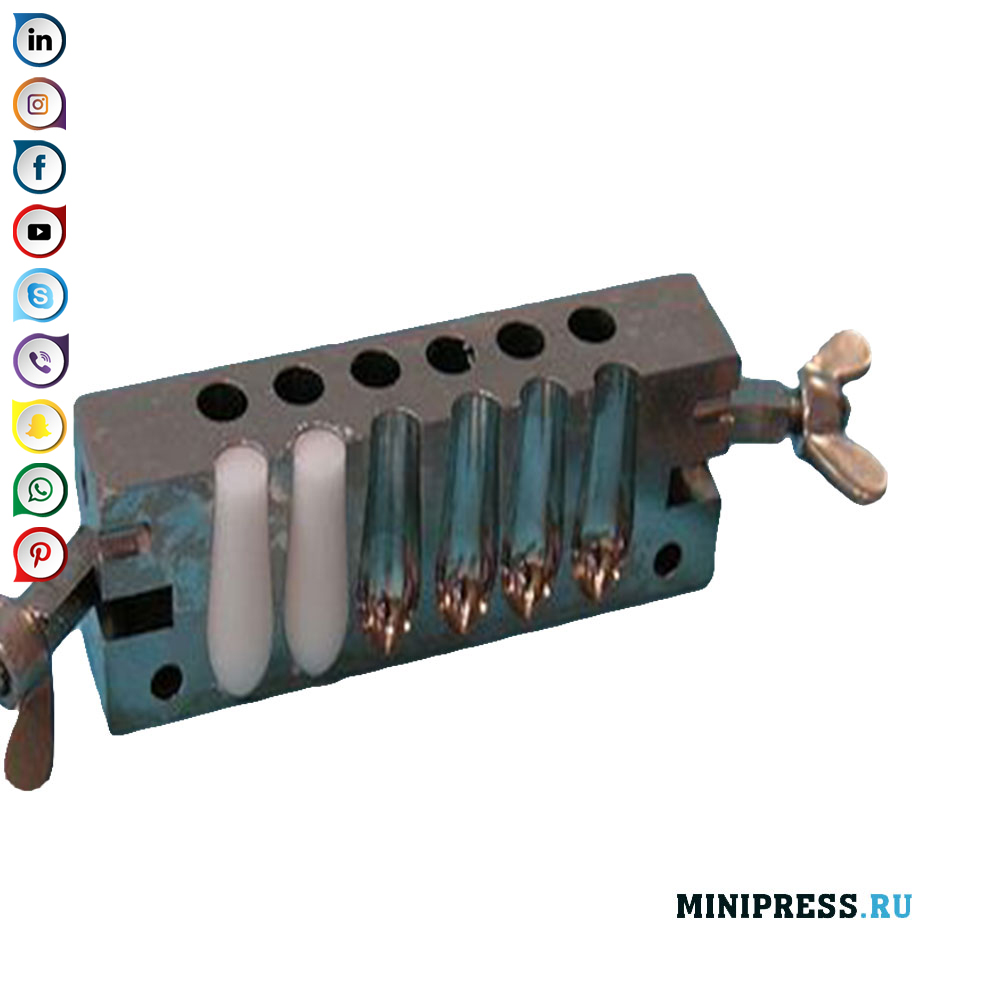

좌약을 제조하는 방법은 여러 가지가 있는데, 그 중 용융 된 덩어리를 말아 내고 압축하고 주형에 붓는 것입니다. 롤링 방법은 종종 약국에서 사용됩니다. 이 방법은 시간이 많이 걸리고 비위생적이며 결과적인 좌약은 모양이 약간 다릅니다. 좌약 용 포장재로 왁스 캡슐이 사용됩니다. 프레싱 방법은 상응하는 형상의 매트릭스 및 펀치를 사용하여 편심 (크랭크) 정제 기계에서 정제와 같은 좌약을 제조 할 수있게한다. 이러한 좌약의 생산은 지방 좌약 덩어리를 분말 형태로 전환하여 적재 깔때기에서 자유롭게 잠을 자도록합니다. 도징 정확도와 필요한 유동성을 달성하기 위해 좌약 덩어리를 냉장고에서 3-5 ° C의 온도로 냉각하고 분쇄하고 체로 체로 ved습니다..

좌약 기제의 준비 단계는 구성 성분의 무게 측정으로 시작됩니다. 스팀 자켓이있는 첫 번째 스테인레스 스틸 반응기에서는 파라핀이 녹고, 두 번째 반응기에서는 스팀 자켓에 증기를 공급하여 함수 지방이 녹습니다. 가열 된 함수 지방은 펌프를 사용하여 예비 성형 된 파라핀 반응기로 펌핑된다. 혼합물을 60-70 ℃의 온도로 가열하고 코코아 버터를 첨가한다. 코코아 버터의 변형에서 변화를 피하기 위해 가열은 70 ° C를 초과하지 않아야하며 연속적이어야합니다. 베이스가 완전히 녹은 후, 교반기를 사용하여 40 분 동안 교반한다. 최종적으로, 용융 온도 및 완전한 변형 시간이 결정됩니다.

6215

6215 979892

979892