Análise em vídeo do modelo

Análise em vídeo do modelo

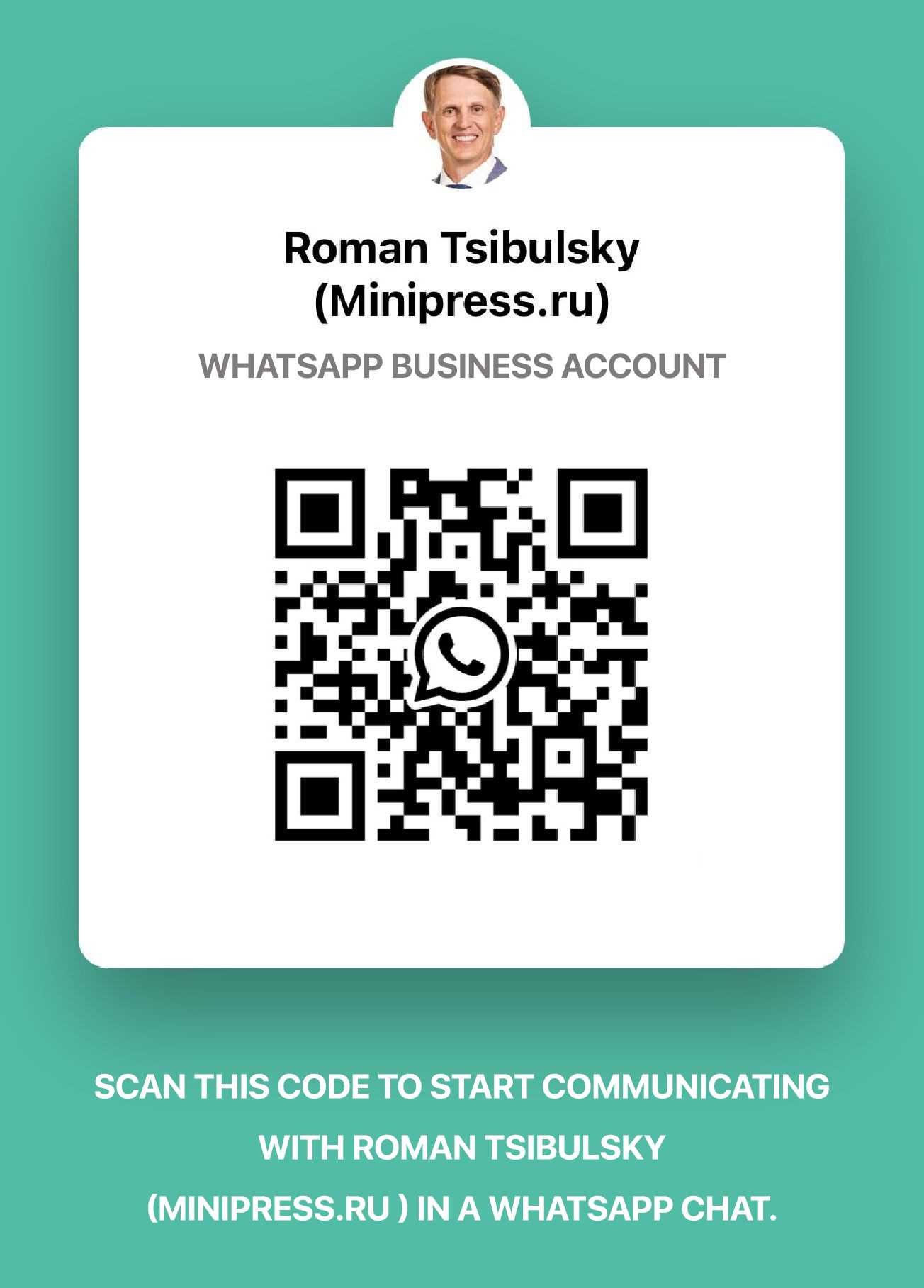

O seu serviço e atendimento ao cliente

O seu serviço e atendimento ao cliente

As pás do rotor permitem melhorar significativamente as características de pressão e de caudal do RPA, aumentar a eficiência do tratamento de caudal na zona interior e criar fases de tratamento adicionais. O aumento da eficiência do RPA também pode ser alcançado através da instalação de corpos de trabalho adicionais no espaço de trabalho, que não estão rigidamente ligados aos corpos principais. Neste caso, são utilizados corpos dispersantes e outros corpos adicionais, proporcionando um aumento na eficiência de dispersão e no grau de turbulização do fluxo. A presença de corpos inertes – Bolas, Contas, anéis, etc., leva a uma intensificação adicional dos processos de pulverização. – conduz a uma intensificação adicional dos processos de moagem. A eficiência de dispersão nos CAE aumenta significativamente com o aumento da concentração de suspensão, uma vez que a moagem ocorre não apenas devido aos CAE, mas também devido ao atrito mecânico intensivo das partículas de fase dispersa entre si. Os principais elementos do projeto RPA são: carcaça, eixo, parafuso, impulsor, cilindro de estator pequeno, cilindro de estator grande, cilindro de rotor pequeno, cilindro de rotor grande, tubo de saída, copo de acionamento, copo de carregamento, tubo de recepção, motor elétrico, acoplamento e estrutura. O princípio de funcionamento do RPA é o seguinte: após a preparação dos componentes da mistura, eles são alimentados na torneira receptora do copo de carregamento. Em seguida, os componentes são misturados e injetados por meio de um parafuso no impulsor, a partir do qual a mistura é lançada nos segmentos do rotor e do estator. Ao passar pelas folgas entre os segmentos do rotor e do estator, a homogeneização ativa da pomada ocorre devido à quebra da continuidade do meio e às pulsações resultantes em suas ranhuras. Tendo passado através das ranhuras, a mistura pronta é ejectada para o tubo de saída e, mais adiante, através da tubagem é alimentada para a embalagem. É possível regular a velocidade do rotor, que é fornecida por um acionamento elétrico que consiste em um motor elétrico e um conversor de pulso de frequência. O uso de RPA permite excluir a moagem preliminar de componentes em pó e a homogeneização subsequente da pomada em masers, proporcionando um maior grau de dispersibilidade das pomadas em suspensão.

No entanto, deve notar-se que na preparação de pomadas utilizando drogas que são substâncias cristalinas com uma rede cristalina muito forte (ácido bórico, estreptocida, alguns antibióticos, etc.), o uso de RPA não exclui a moagem fina preliminar de medicamentos. Mas, em todos os casos, a preparação de pomadas com a ajuda de RPA leva a economias significativas de tempo e energia, bem como a perdas reduzidas de componentes em comparação com os métodos tradicionais de preparação de pomadas.

Glossário Farmacêutico

Glossário Farmacêutico

Especificações técnicas

Especificações técnicas

Moinho colóide Rotor-batedor. A pasta a moer é alimentada através de uma ligação para dentro do alojamento, onde passa entre os batedores, que são montados no rotor que gira sobre o veio, e contrapunções fixas estacionárias no alojamento. As fileiras de batidas do rotor são ficadas situadas entre as fileiras dos counterpunches da carcaça. O material triturado sai do bocal. Se o grau de cominuição for insuficiente, a pasta é passada pelo moinho uma segunda vez. O alojamento de moedura pode ser refrigerado. O líquido destinado a este fim entra pela ligação e sai pela ligação.

Devido à alta velocidade das esferas e partículas da mistura e à sua colisão com as contrapartes, desenvolve-se um efeito de cavitação significativo no moinho (quando as bolhas formadas no líquido estouram, emitindo uma onda de choque e causando micro-fluxos intensos de líquido).

Por este motivo, estes moinhos são chamados às vezes pulverizers da cavitação. Também podem ser utilizados para produzir e homogeneizar emulsões. A capacidade de um tal moinho com um diâmetro de rotor de 200 ou 800 mm e uma velocidade de rotação de 3000 a 12.000 rpm é de até 100 kg de chorume por hora. Moinho colóide de vibrocavitação. O moinho é constituído por um estator e um rotor alojados num invólucro. Existem ranhuras longitudinais na superfície do estator e do rotor. A pasta entra no espaço anular entre o estator e o rotor através de um conector e sai através do conector.

Quando o rotor gira no eixo a uma velocidade de 18.000 rpm, as partículas de chorume que se deslocam das ranhuras do rotor para as ranhuras do estator produzem vibrações de alta frequência, próximas do ultra-som, e são esmagadas até um tamanho de 1 mícron. O moinho pode ser arrefecido, para este efeito o líquido de arrefecimento é passado através das ligações. A capacidade de um moinho coloidal de vibrocavitação com um diâmetro de rotor de 500 mm é de 500 a 700 kg de suspensão por hora. Para homogeneização de pomadas também são utilizados aparelhos especiais-Homogeneizadores, que possuem dispositivos diferentes. Em Homogeneizadores de um tipo de homogeneizador, a emulsão grosseira dispersa sob alta pressão é forçada através de canais e fendas estreitas. Em Homogeneizadores de outro tipo, a emulsão sob a influência da força centrífuga decorrente da rotação do disco é forçada através das fendas no disco, atomizando em uma névoa. A emulsão é alimentada através de um eixo oco.

O princípio de funcionamento dos Homogeneizadores-dispersores consiste em comprimir o produto através de fendas estreitas. A essência da homogeneização é a utilização da pressão sobre os líquidos para dividir as inclusões que contêm em partículas muito pequenas e criar uma dispersão constante para posterior processamento do produto. Existem muitos tipos diferentes de homogeneizadores.

Os aparelhos de pulsação rotativa (RPA) permitem intensificar significativamente os processos que ocorrem na preparação de sistemas dispersos como emulsão, suspensão e pomadas combinadas.

Informações adicionais

Informações adicionais

Os RPAs são concebidos para a preparação de emulsões e suspensões líquidas altamente dispersas e homogeneizadas, bem como de composições multicomponentes a partir de líquidos difíceis de misturar com a temperatura do meio processado até 95 intramusculares. Combinam os princípios de bomba centrífuga, de disembrator, de desintegrator e de moinho coloide. Por meio de pulsação, choque e outros efeitos hidrodinâmicos que ocorrem nos RPAs, as propriedades físicas e mecânicas dos produtos produzidos são alteradas e o consumo de energia da produção é reduzido devido à intensificação dos processos tecnológicos. Existem muitos projetos estrangeiros e domésticos de vários tipos de RPAs. Os mais utilizados são os CAE do tipo submergível e de fluxo contínuo (fluxo contínuo). O tipo submergível RPAs é feito geralmente sob a forma dos agitadores colocados em um recipiente com o meio processado. São por vezes utilizados para aumentar a eficiência da mistura, instalando-os em adição aos agitadores existentes de outros tipos (por exemplo, agitadores de ancoragem). Os RPAs Submersíveis são produzidos em série pela indústria nacional sob o nome de aparelhos hidrodinâmicos do tipo rotor, bem como por várias empresas estrangeiras. Apesar da simplicidade construtiva, os RPAs submersíveis não proporcionam um processamento suficientemente homogéneo de toda a massa do produto. Os RPAs do tipo fluxo são os mais difundidos. Os seus corpos de trabalho são montados num corpo pequeno com ramificações para entrada e saída do meio processado. Na maioria dos projetos, o meio processado entra na zona interna do dispositivo através do tubo de derivação axial e se move nele do centro para a periferia. Existem desenhos conhecidos de Cae, nos quais o meio processado se move na direção oposta, movendo-se da periferia para o centro. Em tal movimento, o grau de turbulência do fluxo aumenta, ao mesmo tempo que a resistência hidráulica do dispositivo, O consumo de energia” e o aquecimento do meio tratado aumentam. As modificações separadas dos CAE podem ter câmaras de trabalho com diferentes direcções de fluxo.

De acordo com o número de câmaras de trabalho, os CAE podem ser de câmara única e multicâmara. As unidades de câmara única têm dois discos com fileiras concêntricas de dentes ou cilindros com ranhuras. Um ou ambos os discos giram. Os aparelhos multicâmaras têm mais de dois discos com dentes ou cilindros com fenda, resultando em duas ou mais zonas de tratamento de meios activos. Além dos corpos de trabalho principais (cilindros com fenda, discos), os RPAs podem ter corpos de trabalho adicionais concebidos para aumentar a eficiência do seu trabalho. Muitas vezes, como elementos adicionais, são utilizadas lâminas de faca instaladas no rotor, estator ou carcaça.

Acompanhamento do estado da encomenda

Com quem entrar em contato para rastreamento da remessa? Máquina automática de cápsulas NJ-40 em Gondomar. 21/02/2026 23:41

Olá Sérgio, As remessas são realizadas por uma empresa de transporte. Natalia coordena essa entrega. Entraremos em contato com você quando a remessa chegar. 21/02/2026 23:43

Andreia, boa tarde. Infelizmente, não aceitamos devoluções ou trocas de equipamentos após o uso. No entanto, se o misturador VL-100 ainda estiver em bom estado e não tiver sido usado, podemos discutir opções para vendê-lo ou oferecer um desconto no modelo V-300. Por favor, me avise se deseja prosseguir com essa opção. 21/02/2026 23:51

Andreia, boa tarde. Como discutimos anteriormente, o modelo VL-100 foi projetado para cargas mais leves. Infelizmente, não podemos aceitar o equipamento de volta. No entanto, podemos oferecer um desconto caso queira vendê-lo para um dos nossos outros clientes. Me avise se deseja prosseguir com essa opção. 21/02/2026 23:53

Olá, vou perguntar rapidamente, e quanto ao caldeira de revestimento de filme BG-80 e à máquina ultrassônica HX-7 para selagem de tubos plásticos, contrato nº 11? 22/02/2026 00:01

Inês, boa tarde! Seus equipamentos são produzidos por fábricas diferentes, para o HX-7 a fábrica informou que está 90% pronto, para o BG-80 estamos aguardando uma resposta conforme acordado. Vamos atualizar você imediatamente. 22/02/2026 00:05

Prensa rotativa de comprimidos RZK-25, gostaria de fazer um pedido com entrega para Berlim. 22/02/2026 00:11

Bom dia, Marcelo. Verificamos as informações sobre sua solicitação, infelizmente a fábrica parou a produção deste modelo de equipamento. Envie para o e-mail a descrição da sua necessidade ou entre em contato com seu gerente. Ajudaremos em qualquer caso na escolha. 22/02/2026 00:13

Boa tarde, contratamos você para entregar um granulador de pó seco GK-40 em Viseu, a entrega será feita no terminal ou no endereço específico? 22/02/2026 00:21

Olá Pedro, fazemos entregas em toda a Europa e nos EUA, incluindo em Viseu . O preço no catálogo inclui qualquer tipo de entrega que nosso cliente solicitar. 22/02/2026 00:25

A máquina de enchimento líquido BB-152 chegou hoje de sua parte, lembra de nós? Onde estão os documentos? 22/02/2026 00:31

Os documentos originais de envio serão entregues em Setúbal conforme acordado. Por favor, envie as cópias assinadas para nós. 22/02/2026 00:34

Estou aguardando receber minha máquina de preenchimento e tampagem de garrafas plásticas XL-12 em Lagos, depois quero comprar uma máquina automática de cápsulas modelo GN-28. 22/02/2026 00:41

Boa tarde, Beatriz! Sobre a primeira questão - a remessa chegará em Lagos depois do almoço. Sobre a segunda questão - o modelo GN-28 será processado sob um novo contrato? Entre em contato com o escritório. 22/02/2026 00:43

Caro Roman, como você está? Nossa empresa comprou há mais de um ano uma máquina de preenchimento e vedação para frascos de penicilina, modelo XL-10. Conseguimos financiamento este ano e gostaríamos de adquirir a mesma máquina. Você nos concederia um desconto? 22/02/2026 00:51

Vicente, obrigado. Estamos muito bem. Claro, vamos conceder um desconto para o cliente regular. A entrega do equipamento também será para Sesimbra ? Entre em contato com a Natalia, ela enviará o contrato e a fatura. 22/02/2026 00:52

Máquina de preenchimento e selagem de tubos plásticos HX-9 comprada há um mês, status da chegada em Mêda. 22/02/2026 01:01

Olá Clarissa, status da entrega verificado, amanhã até às 15:30 chegará em Mêda . O motorista entrará em contato com você antes. 22/02/2026 01:03

Granulador para granulação úmida ZL-25 e Misturador em forma de V para pós VM-05 sob o contrato nº 15, informe. 22/02/2026 01:11

Olá Clarissa, a remessa chegou no terminal aduaneiro, amanhã até às 14:30 está agendado para ser transferido para a empresa de transporte. 22/02/2026 01:14

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS PLÁSTICOS

- EQUIPAMENTO PARA IMPRESSÃO DE LOGOTIPO EM COMPRIMIDOS E CÁPSULAS

- EQUIPAMENTO PARA ENCHIMENTO DE CÁPSULAS DE GELATINA DURA COM PÓ

- EQUIPAMENTO AUTOMÁTICO PARA REMOÇÃO DE COMPRIMIDOS E CÁPSULAS DE BLISTERS

- EQUIPAMENTO DE SECAGEM POR SPRAY PARA SUSPENSÕES

- EQUIPAMENTO PARA LAVAGEM E ESTERILIZAÇÃO DE MAMÃS

- EQUIPAMENTO PARA CONTAGEM E EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS

- MÁQUINAS DOSADORAS DE ALTA PRECISÃO MÁQUINAS DE ENCHIMENTO DE PÓ

- MÁQUINAS PARA PRODUÇÃO DE SUPOSITÓRIOS

- EQUIPAMENTO PARA ENCHIMENTO E SELAGEM DE AMPOLAS DE VIDRO

- MÁQUINAS PARA FORMAR E ENVASAR AMPOLAS PLÁSTICAS

- EQUIPAMENTO PARA REVESTIMENTO DE COMPRIMIDOS

- EQUIPAMENTOS PARA PRODUÇÃO DE COMPRIMIDOS

- EQUIPAMENTO PARA EMBALAMENTO DE PÓS EM FRASCOS

- EQUIPAMENTO PARA ENVASE DE CREMES E SELAGEM DE BISNAS PLÁSTICAS

- EQUIPAMENTO PARA POLIMENTO E DESPOEIRAMENTO DE PASTILHAS E CÁPSULAS

- EQUIPAMENTO DE ENCHIMENTO E TAMPAGEM DE GARRAFAS

- EQUIPAMENTO DE GRANULAÇÃO DE PÓ

- EQUIPAMENTO PARA MISTURA EFICIENTE DE PÓS

- EQUIPAMENTO PARA ALIMENTAÇÃO DE PÓS POR PARAFUSOS

- EQUIPAMENTO PARA HOMOGENEIZAÇÃO DE CREMES E POMADAS

- EQUIPAMENTO PARA TRANSPORTE DE PÓS A VÁCUO

- EQUIPAMENTO PARA ALIMENTAÇÃO AUTOMÁTICA DE GARRAFAS PARA LINHAS DE ENVASE

- CENTRÍFUGAS FARMACÊUTICAS AUTOMÁTICAS

- MÁQUINAS DE EMBALAMENTO FLOW-PACK

- EQUIPAMENTO PARA CONTROLO DE PESO E TRIAGEM DE CAIXAS DE CARTÃO COM MEDICAMENTOS

- EQUIPAMENTO PARA DETECTOR DE METAIS EM CÁPSULAS E COMPRIMIDOS DE GELATINA

- EQUIPAMENTO AUTOMÁTICO PARA ETIQUETAS AUTOADESIVAS EM EMBALAGENS

- EQUIPAMENTO PARA SELAGEM POR INDUÇÃO DE GARRAFAS DE FOLHA DE ALUMÍNIO

- EQUIPAMENTO PARA APLICAÇÃO DE DATA DE VALIDADE E NÚMERO DE LOTE EM PRODUTOS

- EQUIPAMENTO PARA ENCHIMENTO DE LÍQUIDOS EM BARRIS DE PLÁSTICO E METÁLICO

- MÁQUINAS DE ENCAIXOTAMENTO AUTOMÁTICAS

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS EM TIRAS E BISNAS

- EQUIPAMENTO PARA FABRICAÇÃO E EMBALAMENTO DE LENÇOS HÚMIDOS COM ÁLCOOL

- EQUIPAMENTO AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO PARA EMBALAR CAIXAS DE CARTÃO COM CELOFANE

- EQUIPAMENTOS PARA EMBALAMENTO DE PRODUTOS ALIMENTARES EM EMBALAGENS DOY-PACK

- EQUIPAMENTO PARA EMBALAMENTO DE PRODUTOS EM FLUXO PACK

- EQUIPAMENTO PARA EMBALAR CHÁ EM SAQUINHOS DE CHÁ COM LINHA E ETIQUETA

- EQUIPAMENTOS PARA EMBALAMENTO A VÁCUO EM SACOS PLÁSTICOS

- EQUIPAMENTO PARA EMBALAMENTO DE MATERIAIS A GRANEL EM SACOS PLÁSTICOS

- EQUIPAMENTO PARA ENVASE E EMBALAMENTO DE TINTURAS DE ERVAS

- EQUIPAMENTO PARA PENEIRAÇÃO VIBRANTE DE PÓS

- EQUIPAMENTO PARA MISTURA DE LÍQUIDOS COM AQUECIMENTO POR MICRO-ONDAS

- EQUIPAMENTO PARA PÓ DE MATÉRIAS-PRIMAS FARMACÊUTICAS

- EQUIPAMENTO DE MESA PARA PRODUÇÃO DE EMULSÃO DE ALTA VELOCIDADE

- EQUIPAMENTOS PARA TESTES LABORATORIAIS DE MEDICAMENTOS

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA ENVASE DE CÁPSULAS DE GELATINA

- EQUIPAMENTO DE MESA PARA MISTURA DE PÓS

- EQUIPAMENTOS PARA A PRODUÇÃO DE BOILIES DE PESCA

- EQUIPAMENTO MANUAL PARA ENCHIMENTO DE CÁPSULAS DE GELATINA COM PÓ

- MÁQUINAS IMPRESSORAS DATA DE VALIDADE E NÚMERO DE LOTE

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO PARA DOSAGEM AUTOMÁTICA DE CREMES E POMADAS

- BOMBAS PERISTÁLTICAS DISPENSADORAS

- EQUIPAMENTO DE MESA PARA DOSAGEM DE LÍQUIDOS

- EQUIPAMENTO PARA EMBALAMENTO DE PÓS EM FRASCOS

- EQUIPAMENTO PARA REVESTIMENTO DE COMPRIMIDOS

- MÁQUINAS DOSADORAS DE ALTA PRECISÃO MÁQUINAS DE ENCHIMENTO DE PÓ

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS PLÁSTICOS

- EQUIPAMENTO PARA POLIMENTO E DESPOEIRAMENTO DE PASTILHAS E CÁPSULAS

- EQUIPAMENTO PARA CONTAGEM E EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS

- MÁQUINAS PARA FORMAR E ENVASAR AMPOLAS PLÁSTICAS

- EQUIPAMENTOS PARA PRODUÇÃO DE COMPRIMIDOS

- MÁQUINAS PARA PRODUÇÃO DE SUPOSITÓRIOS

- EQUIPAMENTO DE ENCHIMENTO E TAMPAGEM DE GARRAFAS

- EQUIPAMENTO PARA ENCHIMENTO DE CÁPSULAS DE GELATINA DURA COM PÓ

- EQUIPAMENTO PARA IMPRESSÃO DE LOGOTIPO EM COMPRIMIDOS E CÁPSULAS

- EQUIPAMENTO DE SECAGEM POR SPRAY PARA SUSPENSÕES

- EQUIPAMENTO PARA ENVASE DE CREMES E SELAGEM DE BISNAS PLÁSTICAS

- EQUIPAMENTO PARA LAVAGEM E ESTERILIZAÇÃO DE MAMÃS

- EQUIPAMENTO AUTOMÁTICO PARA REMOÇÃO DE COMPRIMIDOS E CÁPSULAS DE BLISTERS

- EQUIPAMENTO PARA ENCHIMENTO E SELAGEM DE AMPOLAS DE VIDRO

- EQUIPAMENTO PARA HOMOGENEIZAÇÃO DE CREMES E POMADAS

- EQUIPAMENTO DE GRANULAÇÃO DE PÓ

- CENTRÍFUGAS FARMACÊUTICAS AUTOMÁTICAS

- EQUIPAMENTO PARA TRANSPORTE DE PÓS A VÁCUO

- EQUIPAMENTO PARA MISTURA EFICIENTE DE PÓS

- EQUIPAMENTO PARA ALIMENTAÇÃO AUTOMÁTICA DE GARRAFAS PARA LINHAS DE ENVASE

- EQUIPAMENTO PARA ALIMENTAÇÃO DE PÓS POR PARAFUSOS

- EQUIPAMENTO PARA ENVASE E EMBALAMENTO DE TINTURAS DE ERVAS

- EQUIPAMENTO PARA FABRICAÇÃO E EMBALAMENTO DE LENÇOS HÚMIDOS COM ÁLCOOL

- EQUIPAMENTO PARA EMBALAR CAIXAS DE CARTÃO COM CELOFANE

- EQUIPAMENTO PARA CONTROLO DE PESO E TRIAGEM DE CAIXAS DE CARTÃO COM MEDICAMENTOS

- EQUIPAMENTO PARA EMBALAR CHÁ EM SAQUINHOS DE CHÁ COM LINHA E ETIQUETA

- EQUIPAMENTO PARA DETECTOR DE METAIS EM CÁPSULAS E COMPRIMIDOS DE GELATINA

- EQUIPAMENTOS PARA EMBALAMENTO A VÁCUO EM SACOS PLÁSTICOS

- EQUIPAMENTO PARA APLICAÇÃO DE DATA DE VALIDADE E NÚMERO DE LOTE EM PRODUTOS

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS EM TIRAS E BISNAS

- EQUIPAMENTO PARA EMBALAMENTO DE MATERIAIS A GRANEL EM SACOS PLÁSTICOS

- EQUIPAMENTO AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- MÁQUINAS DE ENCAIXOTAMENTO AUTOMÁTICAS

- EQUIPAMENTOS PARA EMBALAMENTO DE PRODUTOS ALIMENTARES EM EMBALAGENS DOY-PACK

- MÁQUINAS DE EMBALAMENTO FLOW-PACK

- EQUIPAMENTO PARA SELAGEM POR INDUÇÃO DE GARRAFAS DE FOLHA DE ALUMÍNIO

- EQUIPAMENTO AUTOMÁTICO PARA ETIQUETAS AUTOADESIVAS EM EMBALAGENS

- EQUIPAMENTO PARA ENCHIMENTO DE LÍQUIDOS EM BARRIS DE PLÁSTICO E METÁLICO

- EQUIPAMENTO PARA EMBALAMENTO DE PRODUTOS EM FLUXO PACK

- EQUIPAMENTO DE MESA PARA DOSAGEM DE LÍQUIDOS

- EQUIPAMENTO PARA PENEIRAÇÃO VIBRANTE DE PÓS

- EQUIPAMENTO DE MESA PARA MISTURA DE PÓS

- EQUIPAMENTOS PARA A PRODUÇÃO DE BOILIES DE PESCA

- EQUIPAMENTO PARA MISTURA DE LÍQUIDOS COM AQUECIMENTO POR MICRO-ONDAS

- EQUIPAMENTO PARA DOSAGEM AUTOMÁTICA DE CREMES E POMADAS

- EQUIPAMENTO MANUAL PARA ENCHIMENTO DE CÁPSULAS DE GELATINA COM PÓ

- MÁQUINAS IMPRESSORAS DATA DE VALIDADE E NÚMERO DE LOTE

- BOMBAS PERISTÁLTICAS DISPENSADORAS

- EQUIPAMENTOS PARA TESTES LABORATORIAIS DE MEDICAMENTOS

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO PARA PÓ DE MATÉRIAS-PRIMAS FARMACÊUTICAS

- EQUIPAMENTO DE MESA PARA PRODUÇÃO DE EMULSÃO DE ALTA VELOCIDADE

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA ENVASE DE CÁPSULAS DE GELATINA

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Polski

Polski Español

Español Русский

Русский 8220

8220 7809811

7809811