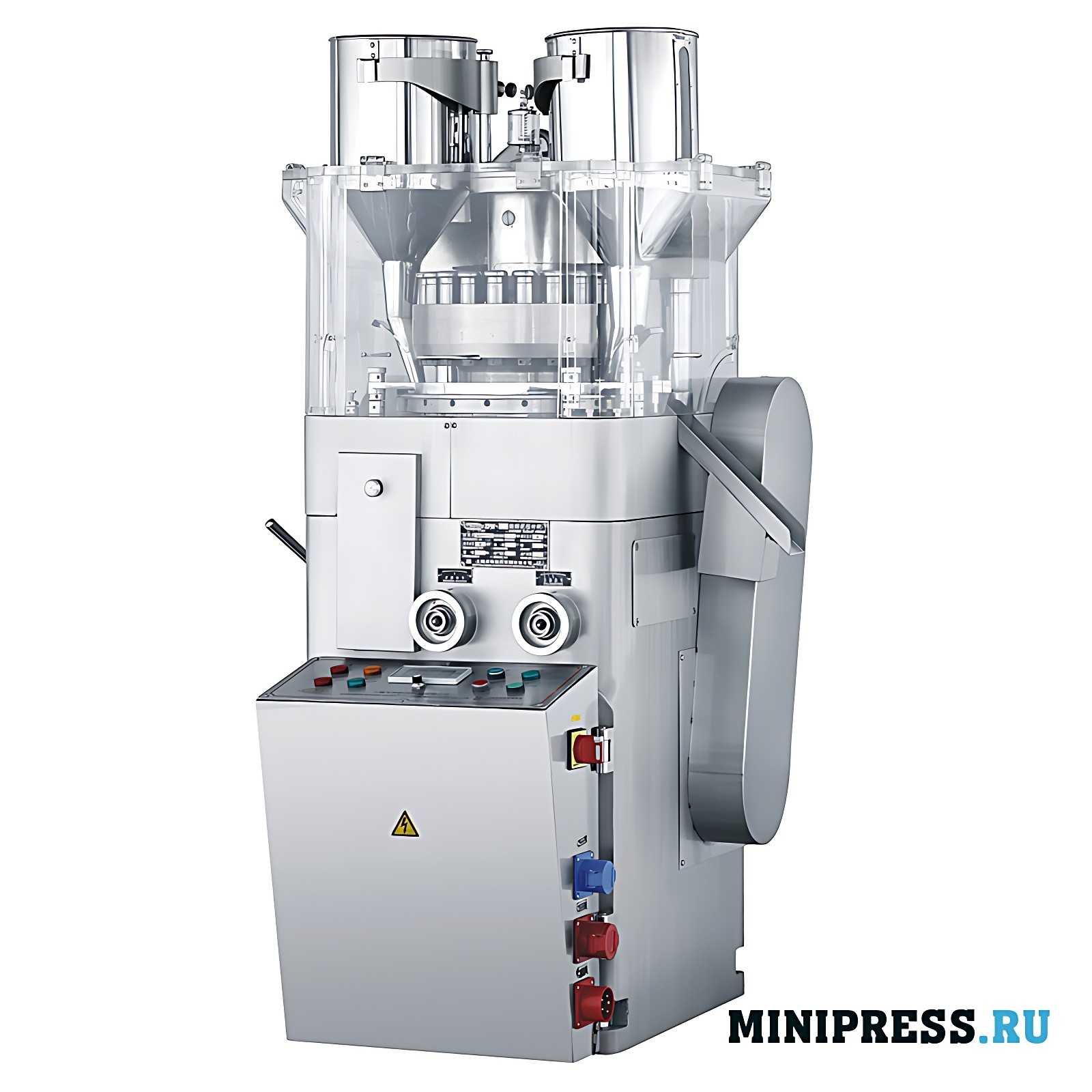

Equipamento farmacêutico para prensagem de comprimidos de vários tamanhos e formas, bem como máquinas para a produção de briquetes e bolus, incluindo com orifícios internos feitos de sal, produtos químicos domésticos, metalurgia do pó.

60

modelos de prensas de comprimidos com preços, vídeos, características no catálogo de equipamentos farmacêuticos

Equipamento farmacêutico para completar laboratórios analíticos em empresas farmacêuticas e alimentares que verificam as características das formas farmacêuticas acabadas sob a forma de comprimidos, cápsulas, pomadas, soluções, cremes.

94

modelos de equipamentos farmacêuticos de laboratório com preços, vídeos, características no catálogo

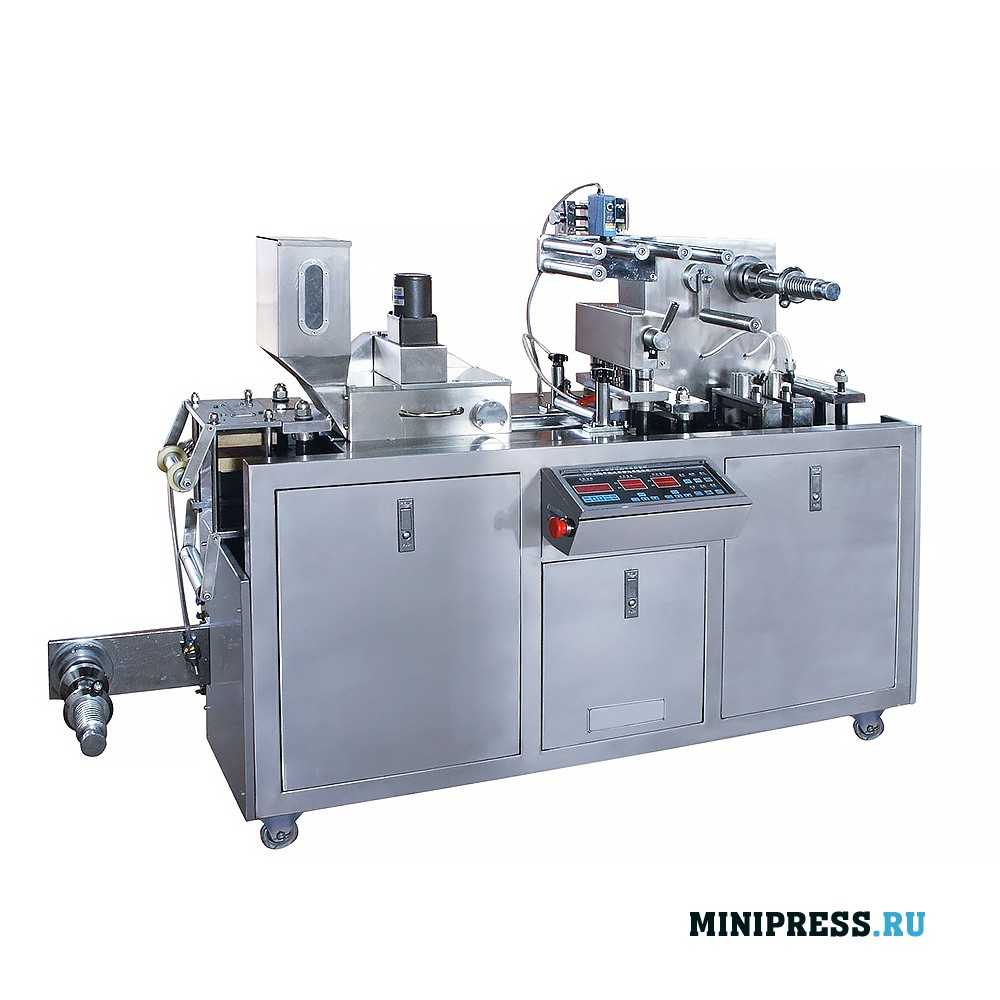

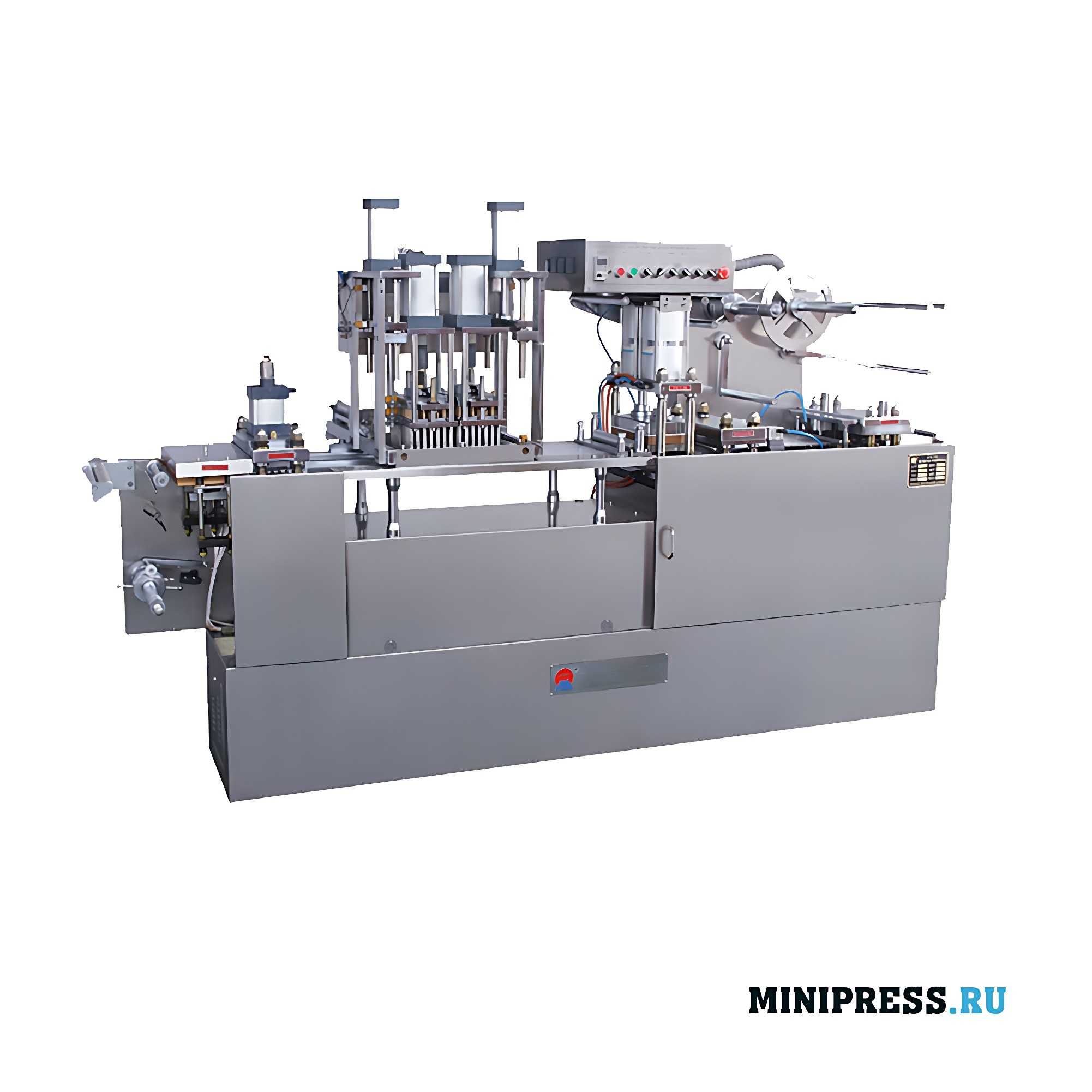

Equipamento farmacêutico para a formação de embalagens blister de PVC para comprimidos, cápsulas de gelatina dura, cápsulas de gelatina mole, drageias, cremes em porções, mel, geleias, vermes sanguíneos, seringas, escovas de dentes.

12

modelos de máquinas de blister com preços, vídeos, características no catálogo de equipamentos farmacêuticos

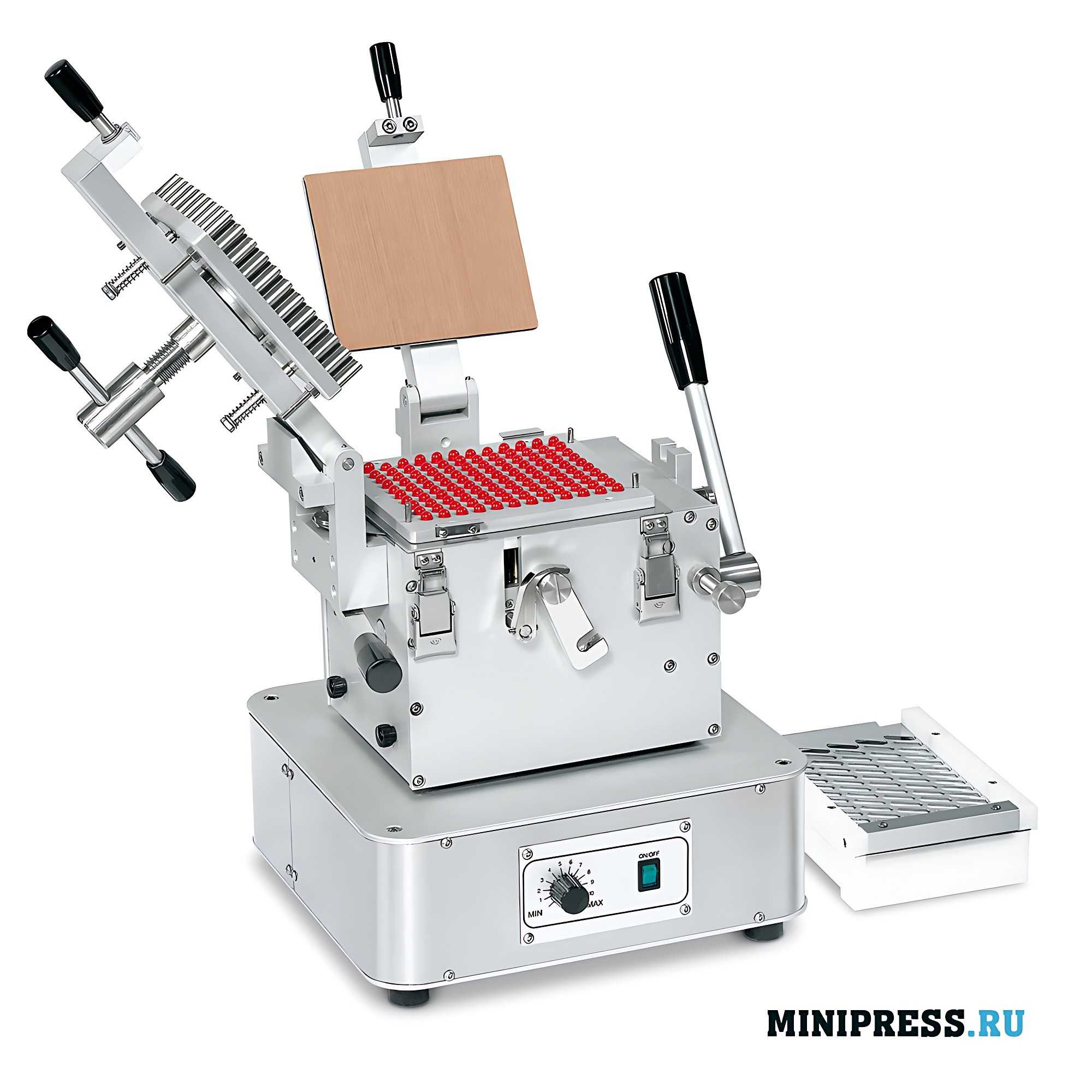

Equipamento farmacêutico para enchimento de pós e grânulos de cápsulas de gelatina sólida de todos os tamanhos disponíveis #000,#00,#0,#1,#2,#3,#4,#5. Estão disponíveis máquinas de enchimento de cápsulas manuais, de mesa, de laboratório, semiautomáticas e automáticas.

15

modelos de capsuladores para cápsulas de gelatina sólida com preços, vídeos, características no catálogo

Equipamento farmacêutico para contagem automática de grupos de comprimidos, cápsulas de gelatina sólida em frascos. Máquinas de mesa e linhas automáticas com alimentação por tapete, tampas de rosca e selagem por indução de membranas de alumínio.

12

modelos de máquinas para contagem e embalagem de comprimidos e cápsulas com preços, vídeos, características no catálogo de equipamentos farmacêuticos

Equipamento farmacêutico para a produção de material granular a partir de vários pós farmacêuticos, alimentares, químicos e orgânicos com forma e tamanho ajustáveis dos grânulos.

21

modelos de equipamentos para granulação de pós com preços, vídeos, características no catálogo

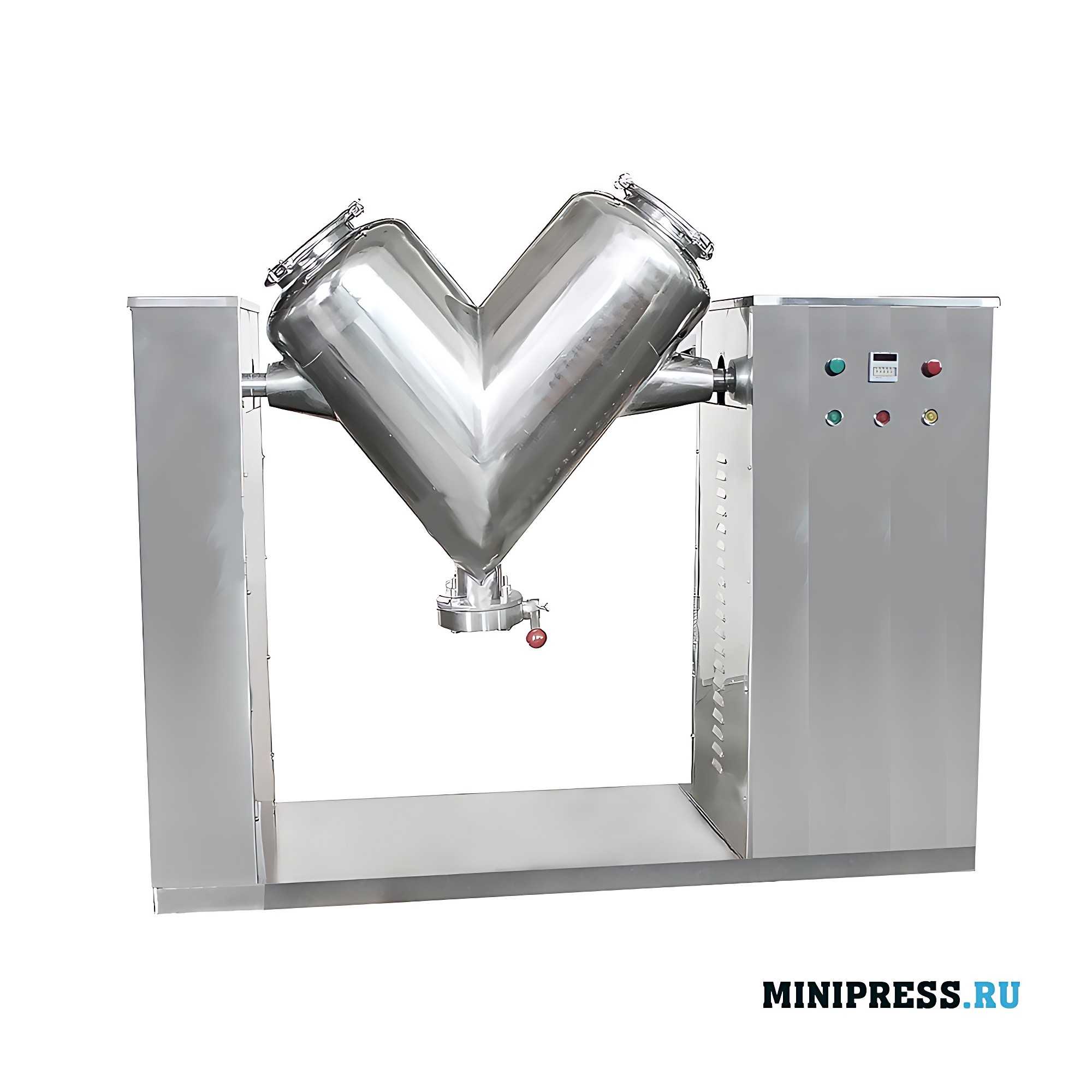

Equipamento farmacêutico para mistura de alta qualidade de vários pós, para obter uma mistura homogénea em condições laboratoriais e na produção industrial de medicamentos, suplementos alimentares e produtos alimentares.

6

modelos de transportadores de pó a vácuo com preços, vídeos, características no catálogo de equipamentos farmacêuticos

Equipamentos farmacêuticos para a produção de pós a partir de suspensões e soluções de líquidos, bem como para a secagem de diversos tipos de matérias-primas vegetais e produtos para a preparação de matérias-primas farmacêuticas.

11

modelos de secadores a vácuo liofílicos com preços, vídeos, características em catálogo

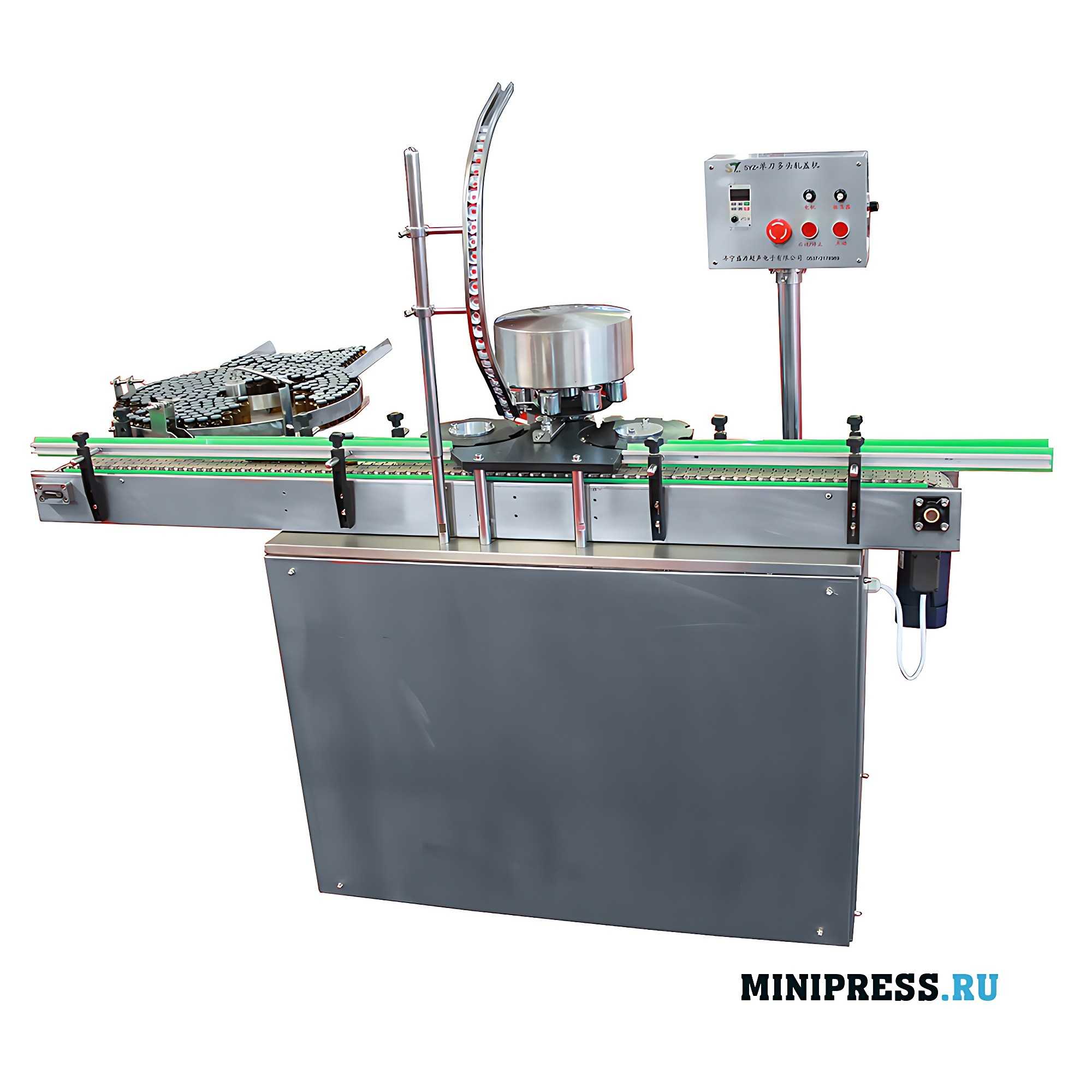

Equipamento farmacêutico para enchimento automatizado de líquidos farmacêuticos e cosméticos em frascos de vidro e plástico, seguido de fecho com rolhas de borracha e tampas de alumínio ou tampas de rosca.

6

modelos de máquinas de enchimento e fecho com preços, vídeos, características no catálogo de equipamentos farmacêuticos

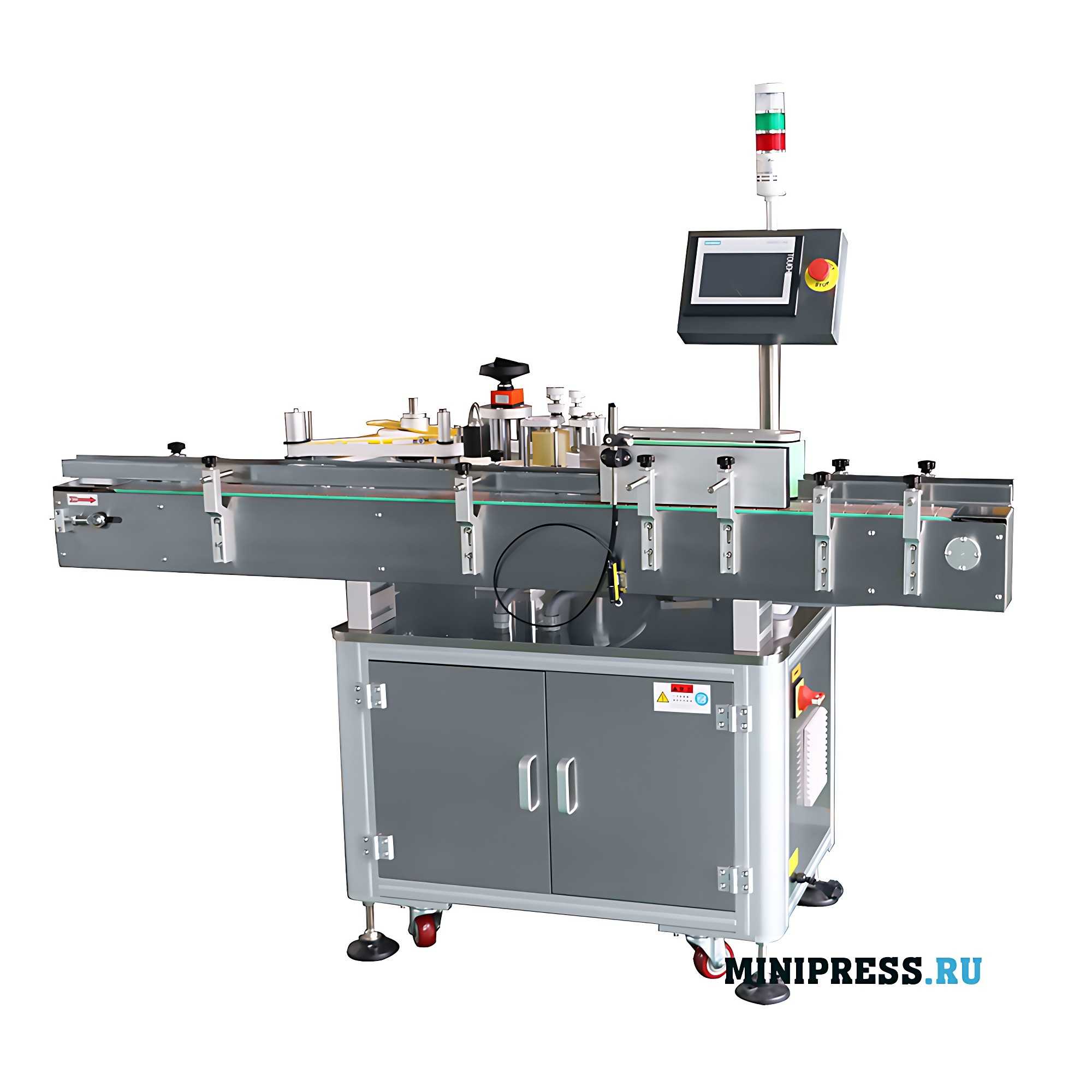

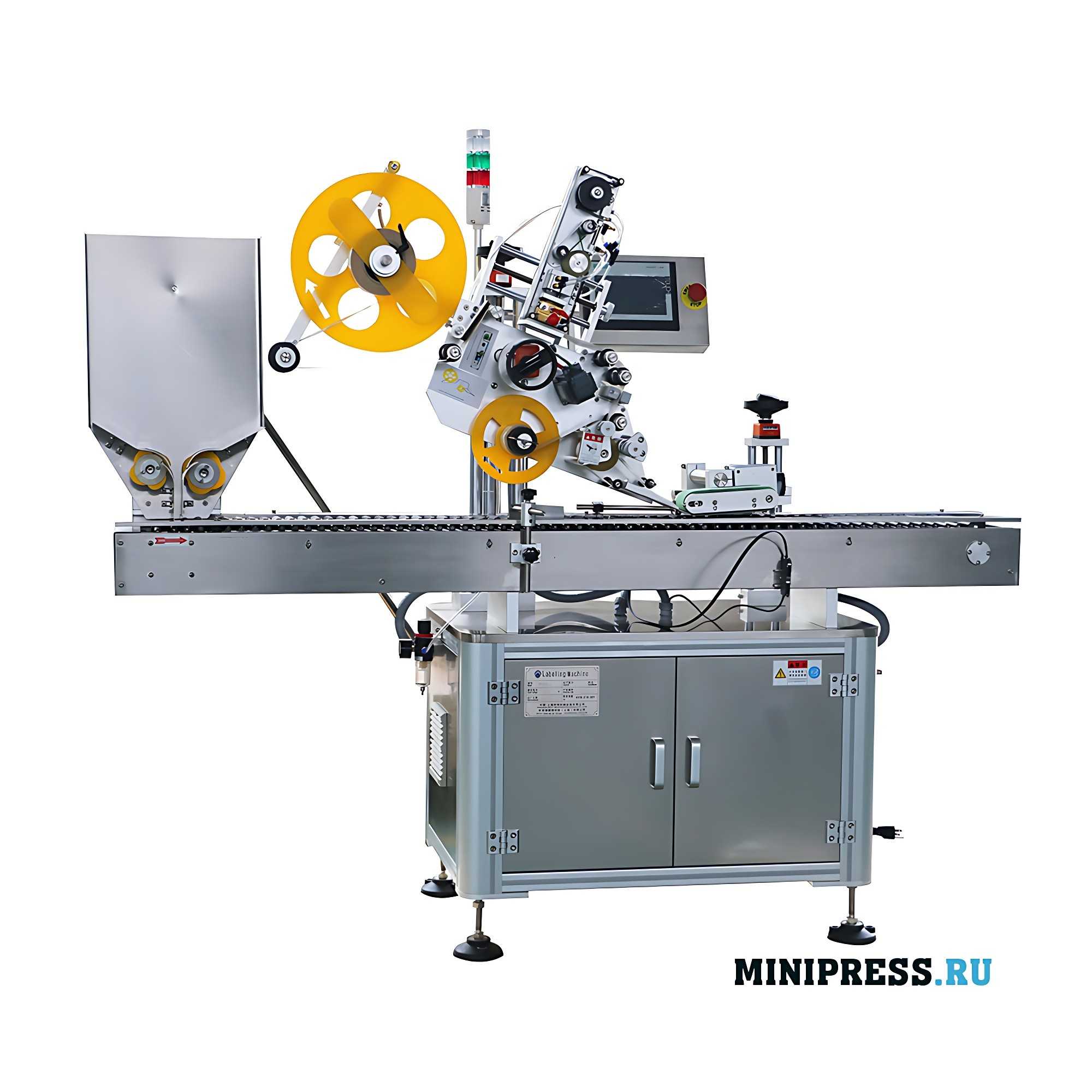

Equipamento farmacêutico para aplicação de rótulos autocolantes em frascos de vidro e plástico de vários formatos e tamanhos, frascos de penicilina, caixas de cartão, latas, tampas de metal e plástico.

18

modelos de máquinas de etiquetar com preços, vídeos, características no catálogo

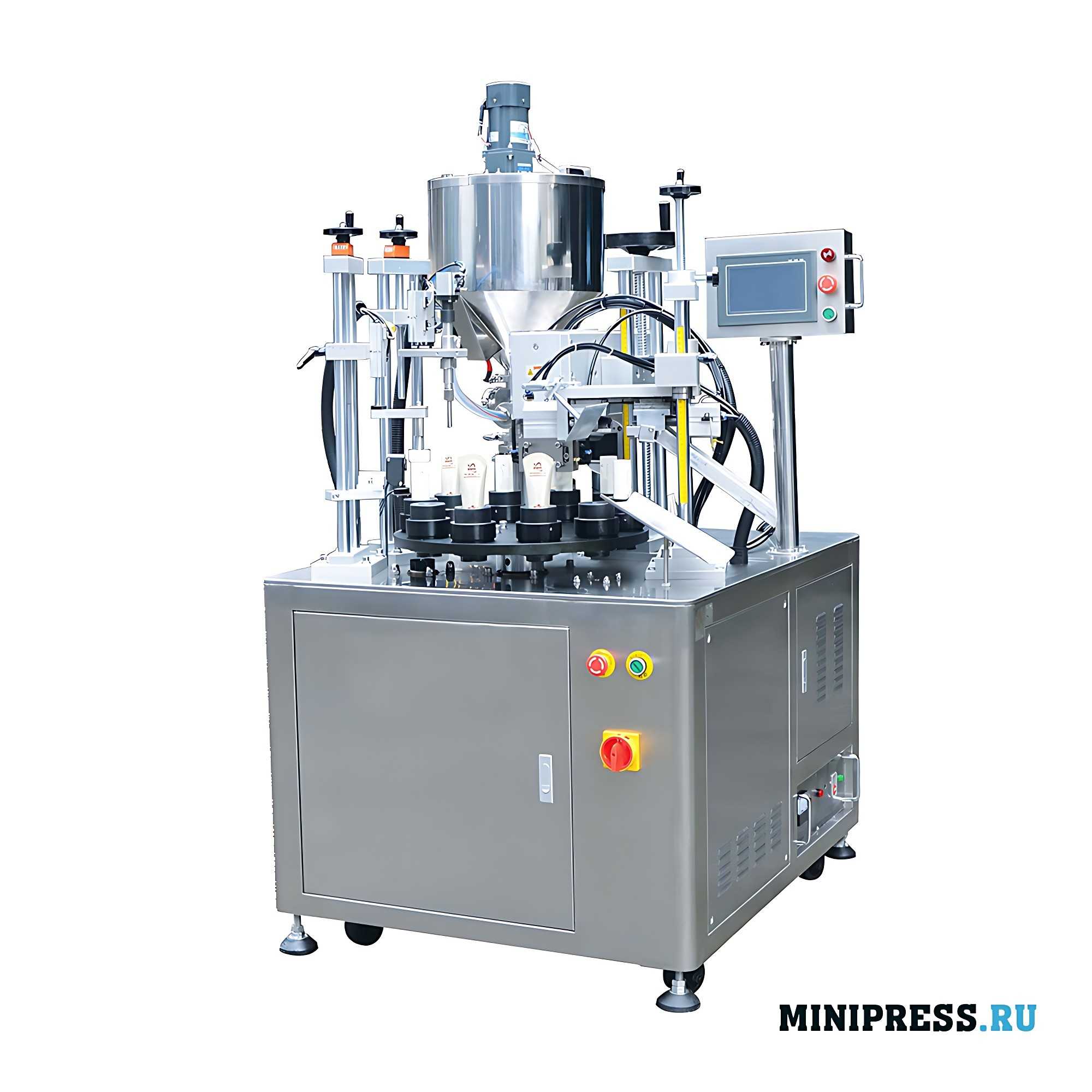

Equipamento farmacêutico para selar as arestas de tubos de plástico na produção farmacêutica, alimentar e cosmética.

6

modelos de equipamentos para enchimento de cremes e selagem de bisnagas plásticas no catálogo de equipamentos farmacêuticos

Equipamento farmacêutico para enchimento de pós e grânulos de cápsulas de gelatina sólida de todos os tamanhos disponíveis #000,#00,#0,#1,#2,#3,#4,#5. Estão disponíveis máquinas de enchimento de cápsulas manuais, de mesa, de laboratório, semiautomáticas e automáticas.

15

modelos de encapsuladores para cápsulas de gelatina sólida com preços, vídeos, características no catálogo

- EQUIPAMENTO PARA REVESTIMENTO DE COMPRIMIDOS

- MÁQUINAS PARA FORMAR E ENVASAR AMPOLAS PLÁSTICAS

- EQUIPAMENTO PARA CONTAGEM E EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS

- EQUIPAMENTO PARA ENCHIMENTO E SELAGEM DE AMPOLAS DE VIDRO

- EQUIPAMENTO PARA POLIMENTO E DESPOEIRAMENTO DE PASTILHAS E CÁPSULAS

- EQUIPAMENTO DE SECAGEM POR SPRAY PARA SUSPENSÕES

- MÁQUINAS DOSADORAS DE ALTA PRECISÃO MÁQUINAS DE ENCHIMENTO DE PÓ

- EQUIPAMENTO PARA ENCHIMENTO DE CÁPSULAS DE GELATINA DURA COM PÓ

- EQUIPAMENTO PARA EMBALAMENTO DE PÓS EM FRASCOS

- EQUIPAMENTO PARA ENVASE DE CREMES E SELAGEM DE BISNAS PLÁSTICAS

- EQUIPAMENTO DE ENCHIMENTO E TAMPAGEM DE GARRAFAS

- EQUIPAMENTOS PARA PRODUÇÃO DE COMPRIMIDOS

- EQUIPAMENTO PARA IMPRESSÃO DE LOGOTIPO EM COMPRIMIDOS E CÁPSULAS

- EQUIPAMENTO PARA LAVAGEM E ESTERILIZAÇÃO DE MAMÃS

- MÁQUINAS PARA PRODUÇÃO DE SUPOSITÓRIOS

- EQUIPAMENTO AUTOMÁTICO PARA REMOÇÃO DE COMPRIMIDOS E CÁPSULAS DE BLISTERS

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS PLÁSTICOS

- EQUIPAMENTO PARA MISTURA EFICIENTE DE PÓS

- EQUIPAMENTO PARA TRANSPORTE DE PÓS A VÁCUO

- EQUIPAMENTO PARA ALIMENTAÇÃO AUTOMÁTICA DE GARRAFAS PARA LINHAS DE ENVASE

- EQUIPAMENTO DE GRANULAÇÃO DE PÓ

- EQUIPAMENTO PARA HOMOGENEIZAÇÃO DE CREMES E POMADAS

- EQUIPAMENTO PARA ALIMENTAÇÃO DE PÓS POR PARAFUSOS

- CENTRÍFUGAS FARMACÊUTICAS AUTOMÁTICAS

- EQUIPAMENTO PARA EMBALAR CAIXAS DE CARTÃO COM CELOFANE

- EQUIPAMENTO AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO PARA DETECTOR DE METAIS EM CÁPSULAS E COMPRIMIDOS DE GELATINA

- EQUIPAMENTOS PARA EMBALAMENTO A VÁCUO EM SACOS PLÁSTICOS

- EQUIPAMENTO PARA EMBALAMENTO DE MATERIAIS A GRANEL EM SACOS PLÁSTICOS

- EQUIPAMENTO PARA EMBALAR CHÁ EM SAQUINHOS DE CHÁ COM LINHA E ETIQUETA

- EQUIPAMENTO PARA APLICAÇÃO DE DATA DE VALIDADE E NÚMERO DE LOTE EM PRODUTOS

- EQUIPAMENTO PARA CONTROLO DE PESO E TRIAGEM DE CAIXAS DE CARTÃO COM MEDICAMENTOS

- EQUIPAMENTO PARA EMBALAMENTO DE PRODUTOS EM FLUXO PACK

- MÁQUINAS DE ENCAIXOTAMENTO AUTOMÁTICAS

- EQUIPAMENTOS PARA EMBALAMENTO DE PRODUTOS ALIMENTARES EM EMBALAGENS DOY-PACK

- MÁQUINAS DE EMBALAMENTO FLOW-PACK

- EQUIPAMENTO PARA FABRICAÇÃO E EMBALAMENTO DE LENÇOS HÚMIDOS COM ÁLCOOL

- EQUIPAMENTO AUTOMÁTICO PARA ETIQUETAS AUTOADESIVAS EM EMBALAGENS

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS EM TIRAS E BISNAS

- EQUIPAMENTO PARA SELAGEM POR INDUÇÃO DE GARRAFAS DE FOLHA DE ALUMÍNIO

- EQUIPAMENTO PARA ENCHIMENTO DE LÍQUIDOS EM BARRIS DE PLÁSTICO E METÁLICO

- EQUIPAMENTO PARA ENVASE E EMBALAMENTO DE TINTURAS DE ERVAS

- EQUIPAMENTO DE MESA PARA DOSAGEM DE LÍQUIDOS

- EQUIPAMENTO DE MESA PARA MISTURA DE PÓS

- EQUIPAMENTO PARA PENEIRAÇÃO VIBRANTE DE PÓS

- BOMBAS PERISTÁLTICAS DISPENSADORAS

- EQUIPAMENTO PARA DOSAGEM AUTOMÁTICA DE CREMES E POMADAS

- EQUIPAMENTO PARA MISTURA DE LÍQUIDOS COM AQUECIMENTO POR MICRO-ONDAS

- EQUIPAMENTO PARA PÓ DE MATÉRIAS-PRIMAS FARMACÊUTICAS

- EQUIPAMENTO DE MESA PARA PRODUÇÃO DE EMULSÃO DE ALTA VELOCIDADE

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA ENVASE DE CÁPSULAS DE GELATINA

- EQUIPAMENTOS PARA TESTES LABORATORIAIS DE MEDICAMENTOS

- EQUIPAMENTO MANUAL PARA ENCHIMENTO DE CÁPSULAS DE GELATINA COM PÓ

- MÁQUINAS IMPRESSORAS DATA DE VALIDADE E NÚMERO DE LOTE

- EQUIPAMENTOS PARA A PRODUÇÃO DE BOILIES DE PESCA

- MÁQUINAS DOSADORAS DE ALTA PRECISÃO MÁQUINAS DE ENCHIMENTO DE PÓ

- MÁQUINAS PARA PRODUÇÃO DE SUPOSITÓRIOS

- EQUIPAMENTO AUTOMÁTICO PARA REMOÇÃO DE COMPRIMIDOS E CÁPSULAS DE BLISTERS

- EQUIPAMENTO PARA IMPRESSÃO DE LOGOTIPO EM COMPRIMIDOS E CÁPSULAS

- EQUIPAMENTO PARA EMBALAMENTO DE PÓS EM FRASCOS

- EQUIPAMENTOS PARA PRODUÇÃO DE COMPRIMIDOS

- EQUIPAMENTO PARA ENVASE DE CREMES E SELAGEM DE BISNAS PLÁSTICAS

- EQUIPAMENTO PARA POLIMENTO E DESPOEIRAMENTO DE PASTILHAS E CÁPSULAS

- MÁQUINAS PARA FORMAR E ENVASAR AMPOLAS PLÁSTICAS

- EQUIPAMENTO PARA CONTAGEM E EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS

- EQUIPAMENTO PARA REVESTIMENTO DE COMPRIMIDOS

- EQUIPAMENTO PARA ENCHIMENTO DE CÁPSULAS DE GELATINA DURA COM PÓ

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS E CÁPSULAS EM FRASCOS PLÁSTICOS

- EQUIPAMENTO PARA ENCHIMENTO E SELAGEM DE AMPOLAS DE VIDRO

- EQUIPAMENTO DE ENCHIMENTO E TAMPAGEM DE GARRAFAS

- EQUIPAMENTO DE SECAGEM POR SPRAY PARA SUSPENSÕES

- EQUIPAMENTO PARA LAVAGEM E ESTERILIZAÇÃO DE MAMÃS

- EQUIPAMENTO PARA HOMOGENEIZAÇÃO DE CREMES E POMADAS

- EQUIPAMENTO PARA TRANSPORTE DE PÓS A VÁCUO

- EQUIPAMENTO PARA ALIMENTAÇÃO AUTOMÁTICA DE GARRAFAS PARA LINHAS DE ENVASE

- EQUIPAMENTO DE GRANULAÇÃO DE PÓ

- EQUIPAMENTO PARA MISTURA EFICIENTE DE PÓS

- CENTRÍFUGAS FARMACÊUTICAS AUTOMÁTICAS

- EQUIPAMENTO PARA ALIMENTAÇÃO DE PÓS POR PARAFUSOS

- EQUIPAMENTO PARA ENVASE E EMBALAMENTO DE TINTURAS DE ERVAS

- EQUIPAMENTO PARA DETECTOR DE METAIS EM CÁPSULAS E COMPRIMIDOS DE GELATINA

- EQUIPAMENTOS PARA EMBALAMENTO DE PRODUTOS ALIMENTARES EM EMBALAGENS DOY-PACK

- EQUIPAMENTO PARA CONTROLO DE PESO E TRIAGEM DE CAIXAS DE CARTÃO COM MEDICAMENTOS

- EQUIPAMENTO PARA SELAGEM POR INDUÇÃO DE GARRAFAS DE FOLHA DE ALUMÍNIO

- EQUIPAMENTOS PARA EMBALAMENTO A VÁCUO EM SACOS PLÁSTICOS

- EQUIPAMENTO PARA APLICAÇÃO DE DATA DE VALIDADE E NÚMERO DE LOTE EM PRODUTOS

- EQUIPAMENTO PARA EMBALAR CAIXAS DE CARTÃO COM CELOFANE

- EQUIPAMENTO PARA EMBALAMENTO DE PRODUTOS EM FLUXO PACK

- EQUIPAMENTO PARA FABRICAÇÃO E EMBALAMENTO DE LENÇOS HÚMIDOS COM ÁLCOOL

- EQUIPAMENTO PARA EMBALAR CHÁ EM SAQUINHOS DE CHÁ COM LINHA E ETIQUETA

- EQUIPAMENTO PARA EMBALAMENTO DE MATERIAIS A GRANEL EM SACOS PLÁSTICOS

- EQUIPAMENTO AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- MÁQUINAS DE EMBALAMENTO FLOW-PACK

- EQUIPAMENTO PARA ENCHIMENTO DE LÍQUIDOS EM BARRIS DE PLÁSTICO E METÁLICO

- EQUIPAMENTO PARA EMBALAMENTO DE COMPRIMIDOS EM TIRAS E BISNAS

- EQUIPAMENTO AUTOMÁTICO PARA ETIQUETAS AUTOADESIVAS EM EMBALAGENS

- MÁQUINAS DE ENCAIXOTAMENTO AUTOMÁTICAS

- EQUIPAMENTO MANUAL PARA ENCHIMENTO DE CÁPSULAS DE GELATINA COM PÓ

- EQUIPAMENTO PARA PENEIRAÇÃO VIBRANTE DE PÓS

- EQUIPAMENTOS PARA TESTES LABORATORIAIS DE MEDICAMENTOS

- MÁQUINAS IMPRESSORAS DATA DE VALIDADE E NÚMERO DE LOTE

- EQUIPAMENTOS PARA A PRODUÇÃO DE BOILIES DE PESCA

- BOMBAS PERISTÁLTICAS DISPENSADORAS

- EQUIPAMENTO PARA DOSAGEM AUTOMÁTICA DE CREMES E POMADAS

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA EMBALAMENTO EM BLISTER

- EQUIPAMENTO PARA PÓ DE MATÉRIAS-PRIMAS FARMACÊUTICAS

- EQUIPAMENTO DE MESA PARA MISTURA DE PÓS

- EQUIPAMENTO DE MESA PARA DOSAGEM DE LÍQUIDOS

- EQUIPAMENTO SEMI-AUTOMÁTICO PARA ENVASE DE CÁPSULAS DE GELATINA

- EQUIPAMENTO PARA MISTURA DE LÍQUIDOS COM AQUECIMENTO POR MICRO-ONDAS

- EQUIPAMENTO DE MESA PARA PRODUÇÃO DE EMULSÃO DE ALTA VELOCIDADE