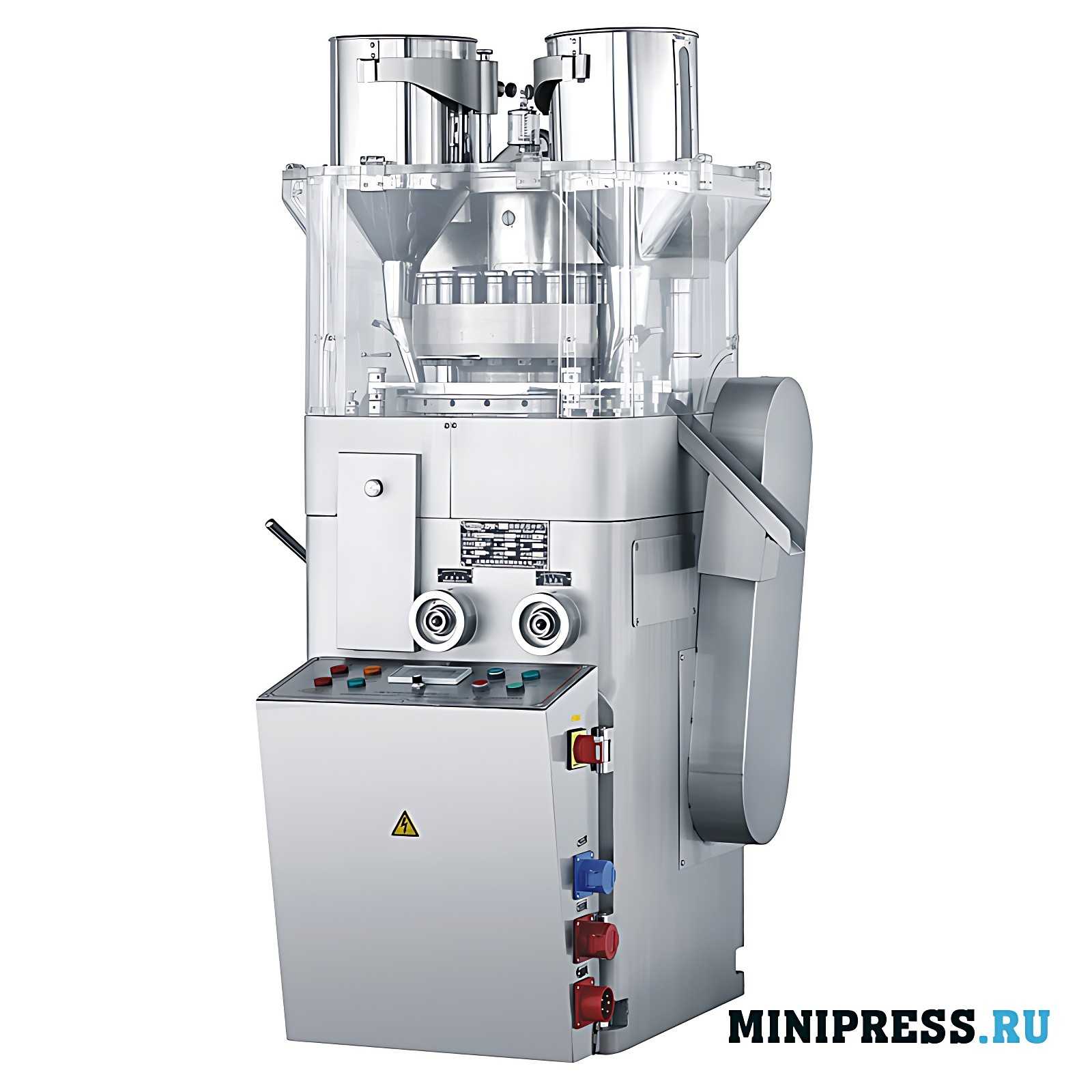

Urządzenia farmaceutyczne do prasowania tabletek o różnych rozmiarach i kształtach oraz maszyny do produkcji brykietów i bolusów, w tym z otworami wewnętrznymi z soli, chemia gospodarcza, metalurgia proszków.

60

modele tabletkarek z cenami, filmami, charakterystykami w katalogu sprzętu farmaceutycznego

Sprzęt farmaceutyczny do wyposażenia laboratoriów analitycznych w przedsiębiorstwach farmaceutycznych i spożywczych, umożliwiający kontrolę właściwości gotowych form dawkowania w postaci tabletek, kapsułek, maści, roztworów, kremów.

94

modele sprzętu laboratoryjnego farmaceutycznego z cenami, filmami, charakterystykami w katalogu

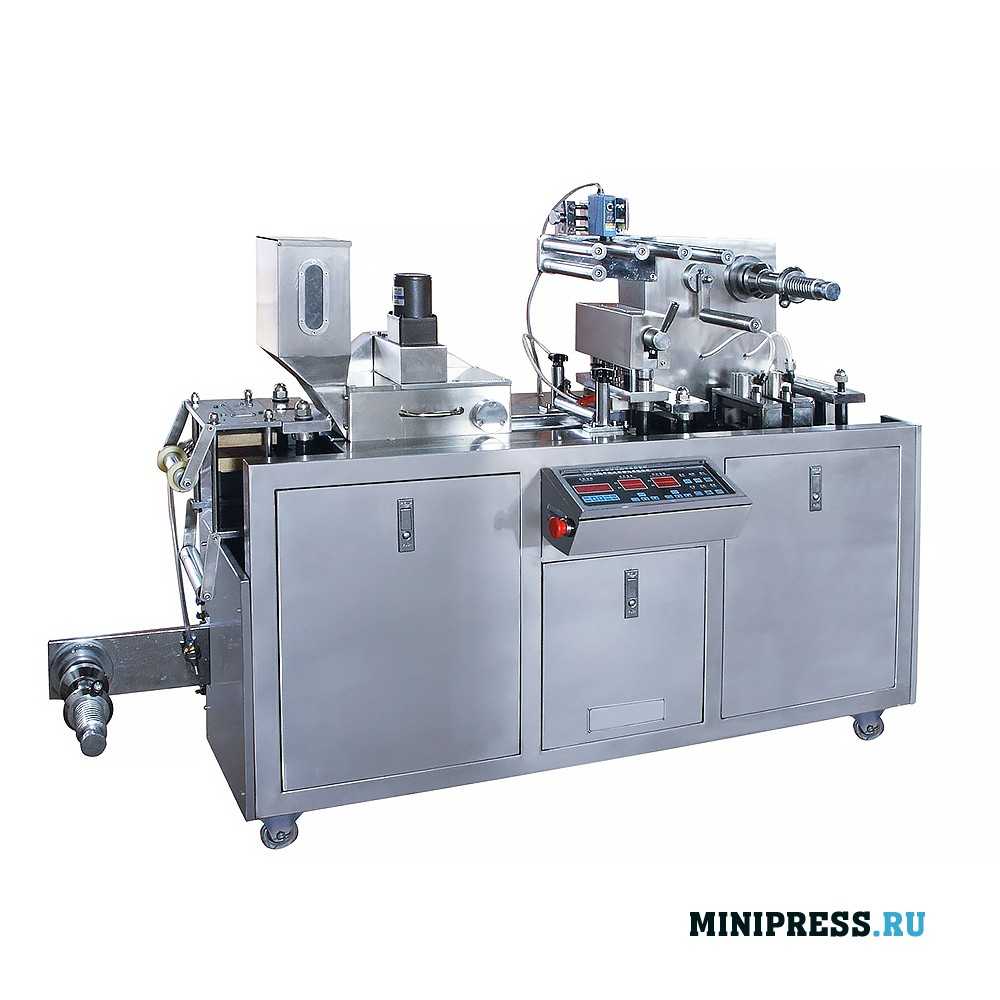

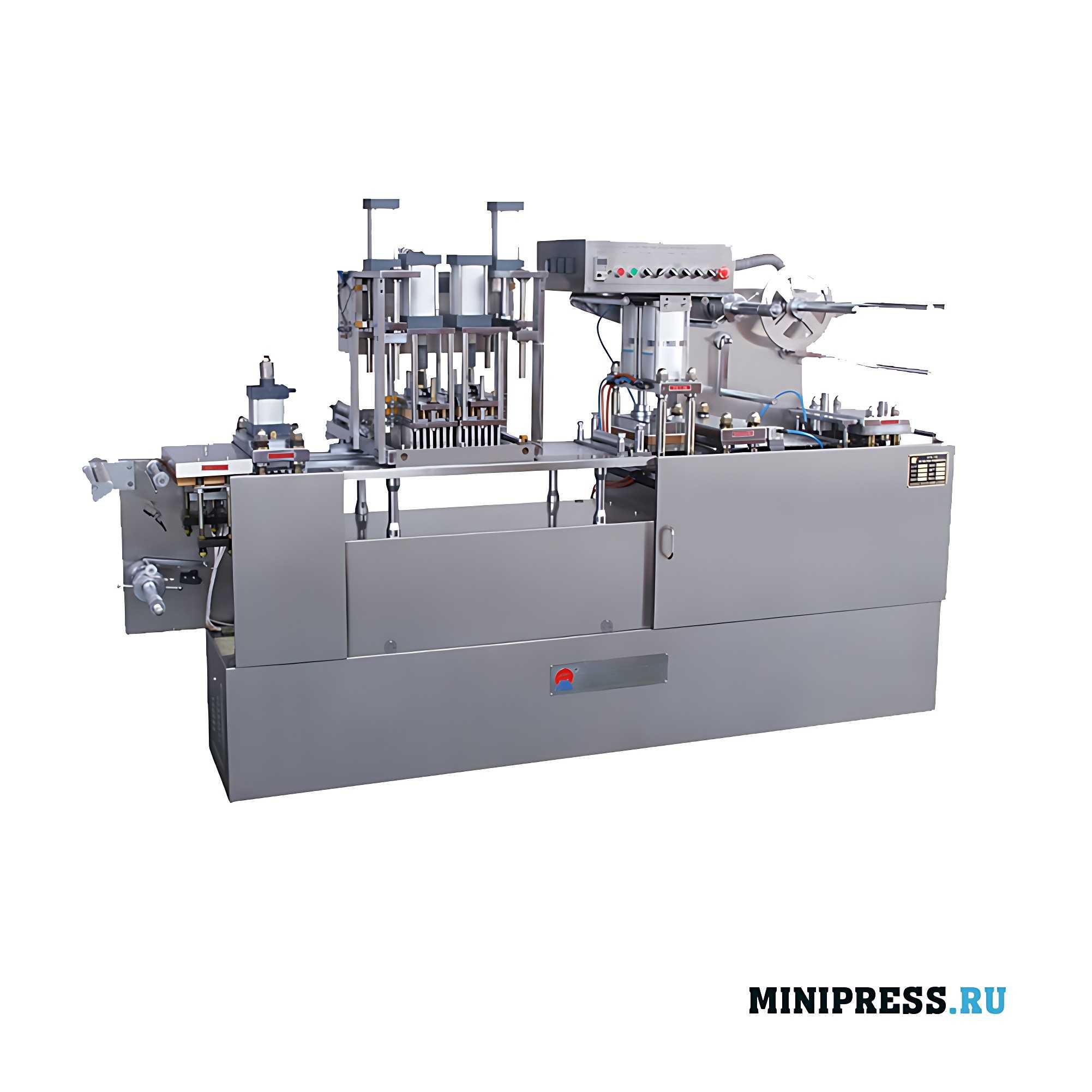

Sprzęt farmaceutyczny do formowania opakowań typu blister z PVC na tabletki, twarde kapsułki żelatynowe, miękkie kapsułki żelatynowe, drażetki, kremy porcjowane, miód, dżem, ochotki, strzykawki, szczoteczki do zębów.

12

modele maszyn blistrowych z cenami, filmami, charakterystykami w katalogu sprzętu farmaceutycznego

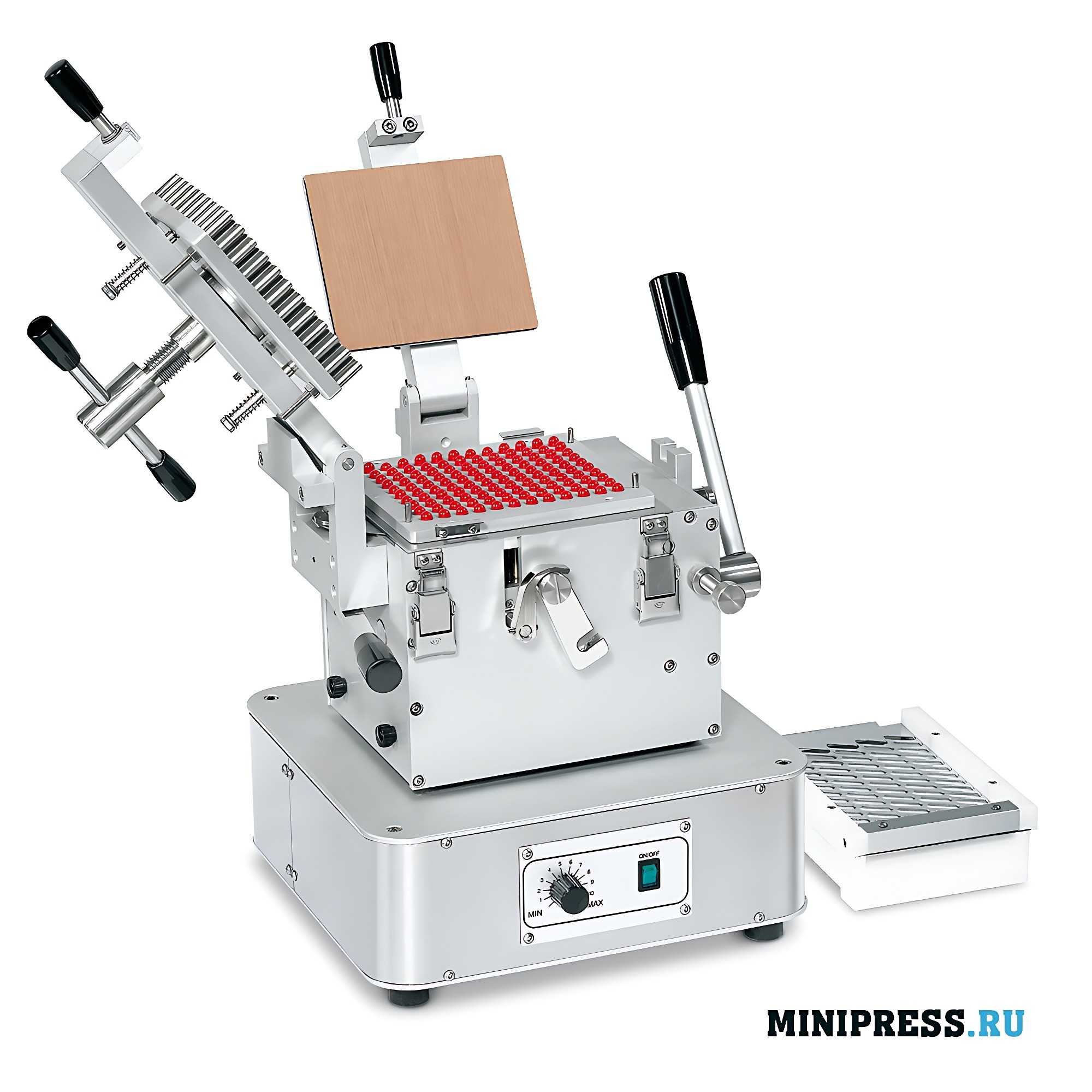

Sprzęt farmaceutyczny do napełniania proszkiem i granulatem kapsułek żelatynowych stałych we wszystkich dostępnych rozmiarach #000,#00,#0,#1,#2,#3,#4,#5. Dostępne są ręczne, stacjonarne, laboratoryjne, półautomatyczne i automatyczne urządzenia do napełniania kapsułek.

15

modele kapsułkarek do kapsułek żelatynowych stałych z cenami, filmami, charakterystykami w katalogu

Sprzęt farmaceutyczny do automatycznego grupowego liczenia tabletek, kapsułek żelatynowych w słoikach. Maszyny stacjonarne i linie automatyczne z podajnikiem taśmowym, zakręcanymi nakrętkami i zgrzewaniem indukcyjnym membran aluminiowych.

12

modele maszyn do liczenia i pakowania tabletek i kapsułek z cenami, filmami, charakterystykami w katalogu sprzętu farmaceutycznego

Sprzęt farmaceutyczny do produkcji materiałów granulowanych z różnych proszków farmaceutycznych, spożywczych, chemicznych i organicznych o regulowanym kształcie i wielkości granulek.

21

modele urządzeń do granulacji proszków z cenami, filmami, charakterystykami w katalogu

Sprzęt farmaceutyczny do wysokiej jakości mieszania różnych proszków w celu uzyskania jednorodnej mieszanki w warunkach laboratoryjnych oraz przy przemysłowej produkcji leków, suplementów diety i artykułów spożywczych.

6

modele przenośników próżniowych do proszków z cenami, filmami, charakterystykami w katalogu sprzętu farmaceutycznego

Urządzenia farmaceutyczne do wytwarzania proszków z zawiesin i roztworów cieczy, a także do suszenia różnego rodzaju surowców roślinnych i produktów w celu przygotowania surowców farmaceutycznych.

11

modele suszarek próżniowych liofilowych z cenami, filmami, charakterystyką w katalogu

Sprzęt farmaceutyczny do automatycznego napełniania płynami farmaceutycznymi i kosmetycznymi fiolek szklanych i plastikowych, a następnie zamykania ich gumowymi korkami i aluminiowymi kapslami lub zakrętkami.

6

modele maszyn napełniających i zamykających z cenami, filmami, charakterystykami w katalogu sprzętu farmaceutycznego

Sprzęt farmaceutyczny do naklejania etykiet samoprzylepnych na butelki szklane i plastikowe o różnych kształtach i rozmiarach, fiolki z penicyliną, pudełka tekturowe, puszki, nakrętki metalowe i plastikowe.

18

modele etykieciarek z cenami, filmami, charakterystykami w katalogu

Sprzęt farmaceutyczny do zamykania krawędzi tub plastikowych w produkcji farmaceutycznej, spożywczej i kosmetycznej.

6

modele urządzeń do napełniania kremów i zamykania tubek plastikowych w katalogu sprzętu farmaceutycznego

Sprzęt farmaceutyczny do napełniania proszkiem i granulatem kapsułek żelatynowych stałych we wszystkich dostępnych rozmiarach #000,#00,#0,#1,#2,#3,#4,#5. Dostępne są ręczne, stacjonarne, laboratoryjne, półautomatyczne i automatyczne urządzenia do napełniania kapsułek.

15

modele kapsułkarek do kapsułek żelatynowych stałych z cenami, filmami, charakterystykami w katalogu

- SPRZĘT DO PAKOWANIA PROSZKÓW DO FIOLEK

- SPRZĘT DO NAPEŁNIANIA I USZCZELNIANIA AMPUŁEK SZKLANYCH

- SPRZĘT DO DRUKOWANIA LOGO NA TABLETKACH I KAPSUŁKACH

- SPRZĘT DO LICZENIA I PAKOWANIA TABLETEK I KAPSUŁEK W BUTELKI

- SPRZĘT DO MYCIA I STERYLIZACJI BUTELEK

- SPRZĘT DO POWLEKANIA TABLETEK

- SPRZĘT DO NAPEŁNIANIA TWARDYCH KAPSUŁEK ŻELATYNOWYCH PROSZKIEM

- MASZYNY DO FORMOWANIA I NAPEŁNIANIA AMPUŁEK PLASTIKOWYCH

- PRECYZYJNE MASZYNY DOZUJĄCE MASZYNY DO NAPEŁNIANIA PROSZKIEM

- MASZYNY DO PRODUKCJI CZOPKÓW

- SPRZĘT DO NAPEŁNIANIA I ZAMYKANIA BUTELEK

- SPRZĘT DO PRODUKCJI TABLETÓW

- AUTOMATYCZNY SPRZĘT DO USUWANIA TABLETEK I KAPSUŁEK Z BLISTRÓW

- SPRZĘT DO NAPEŁNIANIA KREMÓW I USZCZELNIANIA RUR Z TWORZYW SZTUCZNYCH

- SPRZĘT DO POLEROWANIA I ODKURZANIA TABLETEK I KAPSUŁEK

- SPRZĘT DO PAKOWANIA TABLETEK I KAPSUŁEK W PLASTIKOWE BUTELKI

- SPRZĘT DO SUSZENIA ROZPYŁOWEGO ZAWIESIN

- AUTOMATYCZNE WIRÓWKI FARMACEUTYCZNE

- SPRZĘT DO ŚLIMAKOWEGO PODAWANIA PROSZKÓW

- SPRZĘT DO AUTOMATYCZNEGO PODAWANIA BUTELEK DO LINII NAPEŁNIAJĄCYCH

- SPRZĘT DO HOMOGENIZACJI KREMÓW I MAŚCI

- SPRZĘT DO PRÓŻNIOWEGO TRANSPORTU PROSZKÓW

- SPRZĘT DO GRANULACJI PROSZKÓW

- SPRZĘT DO EFEKTYWNEGO MIESZANIA PROSZKÓW

- AUTOMATYCZNE MASZYNY DO KARTONOWANIA

- SPRZĘT DO OWIJANIA KARTONÓW CELOFANEM

- AUTOMATYCZNE URZĄDZENIA DO ETYKIET SAMOPRZYLEPNYCH NA OPAKOWANIACH

- SPRZĘT DO PAKOWANIA PRÓŻNIOWEGO W WORKI FOLIOWE

- SPRZĘT DO PAKOWANIA HERBATY W TOREBKI HERBATY Z NITKĄ I ETYKIETĄ

- SPRZĘT DO PAKOWANIA TABLETEK W PASKI I TUBY

- SPRZĘT DO NAPEŁNIANIA PŁYNÓW W BECZKACH PLASTIKOWYCH I METALOWYCH

- URZĄDZENIA DO INDUKCYJNEGO USZCZELNIANIA BUTELEK Z FOLII ALUMINIOWEJ

- SPRZĘT DO STOSOWANIA DATY WAŻNOŚCI I NUMERU PARTII DO PRODUKTÓW

- SPRZĘT DO PAKOWANIA PRODUKTÓW W FLOW PACK

- URZĄDZENIA DO PRODUKCJI I PAKOWANIA CHUSTECZEK NAWILŻANYCH ALKOHOLEM

- SPRZĘT DO PAKOWANIA PRODUKTÓW SPOŻYWCZYCH W OPAKOWANIA DOY-PACK

- SPRZĘT DO KONTROLI WAGI I SORTOWANIA KARTONÓW Z LEKARSTWAMI

- SPRZĘT DO WYKRYWANIA METALI W KAPSUŁKACH I TABLETKACH ŻELATYNOWYCH

- SPRZĘT DO NAPEŁNIANIA I PAKOWANIA NALEWEK ZIOŁOWYCH

- MASZYNY PAKUJĄCE FLOW-PACK

- SPRZĘT DO PAKOWANIA MATERIAŁÓW SYPKICH W WORKI FOLIOWE

- AUTOMATYCZNE URZĄDZENIA DO PAKOWANIA BLISTRÓW

- MASZYNY DRUKUJĄCE DATĘ WAŻNOŚCI I NUMER PARTII

- SPRZĘT DO PROSZKOWANIA SUROWCÓW FARMACEUTYCZNYCH

- PÓŁAUTOMATYCZNY SPRZĘT DO NAPEŁNIANIA KAPSUŁEK ŻELATYNOWYCH

- SPRZĘT STACJONARNY DO MIESZANIA PROSZKÓW

- POMPY PERYSTALTYCZNE DOZOWNIKI

- SPRZĘT STACJONARNY DO DOZOWANIA CIECZY

- SPRZĘT DO AUTOMATYCZNEGO DOZOWANIA KREMÓW I MAŚCI

- URZĄDZENIA DO PRZESIEWANIA WIBRACYJNEGO PROSZKÓW

- SPRZĘT DO PRODUKCJI KULEK RYBACKICH

- SPRZĘT DO BADAŃ LABORATORYJNYCH LEKÓW

- SPRZĘT STACJONARNY DO SZYBKIEJ PRODUKCJI EMULSJI

- SPRZĘT DO MIESZANIA CIECZY Z OGRZEWANIEM MIKROFALOWYM

- PÓŁAUTOMATYCZNE URZĄDZENIA DO PAKOWANIA BLISTRÓW

- RĘCZNY SPRZĘT DO NAPEŁNIANIA KAPSUŁEK ŻELATYNOWYCH PROSZKIEM

- SPRZĘT DO MYCIA I STERYLIZACJI BUTELEK

- SPRZĘT DO NAPEŁNIANIA I ZAMYKANIA BUTELEK

- MASZYNY DO PRODUKCJI CZOPKÓW

- SPRZĘT DO NAPEŁNIANIA TWARDYCH KAPSUŁEK ŻELATYNOWYCH PROSZKIEM

- SPRZĘT DO NAPEŁNIANIA KREMÓW I USZCZELNIANIA RUR Z TWORZYW SZTUCZNYCH

- PRECYZYJNE MASZYNY DOZUJĄCE MASZYNY DO NAPEŁNIANIA PROSZKIEM

- AUTOMATYCZNY SPRZĘT DO USUWANIA TABLETEK I KAPSUŁEK Z BLISTRÓW

- SPRZĘT DO POWLEKANIA TABLETEK

- SPRZĘT DO DRUKOWANIA LOGO NA TABLETKACH I KAPSUŁKACH

- SPRZĘT DO LICZENIA I PAKOWANIA TABLETEK I KAPSUŁEK W BUTELKI

- SPRZĘT DO POLEROWANIA I ODKURZANIA TABLETEK I KAPSUŁEK

- SPRZĘT DO PRODUKCJI TABLETÓW

- SPRZĘT DO NAPEŁNIANIA I USZCZELNIANIA AMPUŁEK SZKLANYCH

- SPRZĘT DO SUSZENIA ROZPYŁOWEGO ZAWIESIN

- MASZYNY DO FORMOWANIA I NAPEŁNIANIA AMPUŁEK PLASTIKOWYCH

- SPRZĘT DO PAKOWANIA TABLETEK I KAPSUŁEK W PLASTIKOWE BUTELKI

- SPRZĘT DO PAKOWANIA PROSZKÓW DO FIOLEK

- SPRZĘT DO GRANULACJI PROSZKÓW

- SPRZĘT DO ŚLIMAKOWEGO PODAWANIA PROSZKÓW

- SPRZĘT DO PRÓŻNIOWEGO TRANSPORTU PROSZKÓW

- SPRZĘT DO AUTOMATYCZNEGO PODAWANIA BUTELEK DO LINII NAPEŁNIAJĄCYCH

- SPRZĘT DO HOMOGENIZACJI KREMÓW I MAŚCI

- SPRZĘT DO EFEKTYWNEGO MIESZANIA PROSZKÓW

- AUTOMATYCZNE WIRÓWKI FARMACEUTYCZNE

- SPRZĘT DO NAPEŁNIANIA PŁYNÓW W BECZKACH PLASTIKOWYCH I METALOWYCH

- MASZYNY PAKUJĄCE FLOW-PACK

- AUTOMATYCZNE URZĄDZENIA DO PAKOWANIA BLISTRÓW

- SPRZĘT DO KONTROLI WAGI I SORTOWANIA KARTONÓW Z LEKARSTWAMI

- SPRZĘT DO PAKOWANIA PRODUKTÓW W FLOW PACK

- SPRZĘT DO PAKOWANIA PRODUKTÓW SPOŻYWCZYCH W OPAKOWANIA DOY-PACK

- URZĄDZENIA DO INDUKCYJNEGO USZCZELNIANIA BUTELEK Z FOLII ALUMINIOWEJ

- URZĄDZENIA DO PRODUKCJI I PAKOWANIA CHUSTECZEK NAWILŻANYCH ALKOHOLEM

- SPRZĘT DO STOSOWANIA DATY WAŻNOŚCI I NUMERU PARTII DO PRODUKTÓW

- SPRZĘT DO PAKOWANIA MATERIAŁÓW SYPKICH W WORKI FOLIOWE

- AUTOMATYCZNE URZĄDZENIA DO ETYKIET SAMOPRZYLEPNYCH NA OPAKOWANIACH

- SPRZĘT DO OWIJANIA KARTONÓW CELOFANEM

- SPRZĘT DO WYKRYWANIA METALI W KAPSUŁKACH I TABLETKACH ŻELATYNOWYCH

- SPRZĘT DO PAKOWANIA TABLETEK W PASKI I TUBY

- SPRZĘT DO PAKOWANIA HERBATY W TOREBKI HERBATY Z NITKĄ I ETYKIETĄ

- SPRZĘT DO NAPEŁNIANIA I PAKOWANIA NALEWEK ZIOŁOWYCH

- SPRZĘT DO PAKOWANIA PRÓŻNIOWEGO W WORKI FOLIOWE

- AUTOMATYCZNE MASZYNY DO KARTONOWANIA

- SPRZĘT DO PRODUKCJI KULEK RYBACKICH

- SPRZĘT DO AUTOMATYCZNEGO DOZOWANIA KREMÓW I MAŚCI

- SPRZĘT STACJONARNY DO SZYBKIEJ PRODUKCJI EMULSJI

- MASZYNY DRUKUJĄCE DATĘ WAŻNOŚCI I NUMER PARTII

- SPRZĘT DO PROSZKOWANIA SUROWCÓW FARMACEUTYCZNYCH

- SPRZĘT DO BADAŃ LABORATORYJNYCH LEKÓW

- RĘCZNY SPRZĘT DO NAPEŁNIANIA KAPSUŁEK ŻELATYNOWYCH PROSZKIEM

- POMPY PERYSTALTYCZNE DOZOWNIKI

- PÓŁAUTOMATYCZNY SPRZĘT DO NAPEŁNIANIA KAPSUŁEK ŻELATYNOWYCH

- SPRZĘT STACJONARNY DO MIESZANIA PROSZKÓW

- PÓŁAUTOMATYCZNE URZĄDZENIA DO PAKOWANIA BLISTRÓW

- SPRZĘT DO MIESZANIA CIECZY Z OGRZEWANIEM MIKROFALOWYM

- SPRZĘT STACJONARNY DO DOZOWANIA CIECZY

- URZĄDZENIA DO PRZESIEWANIA WIBRACYJNEGO PROSZKÓW

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Español

Español Русский

Русский Português

Português