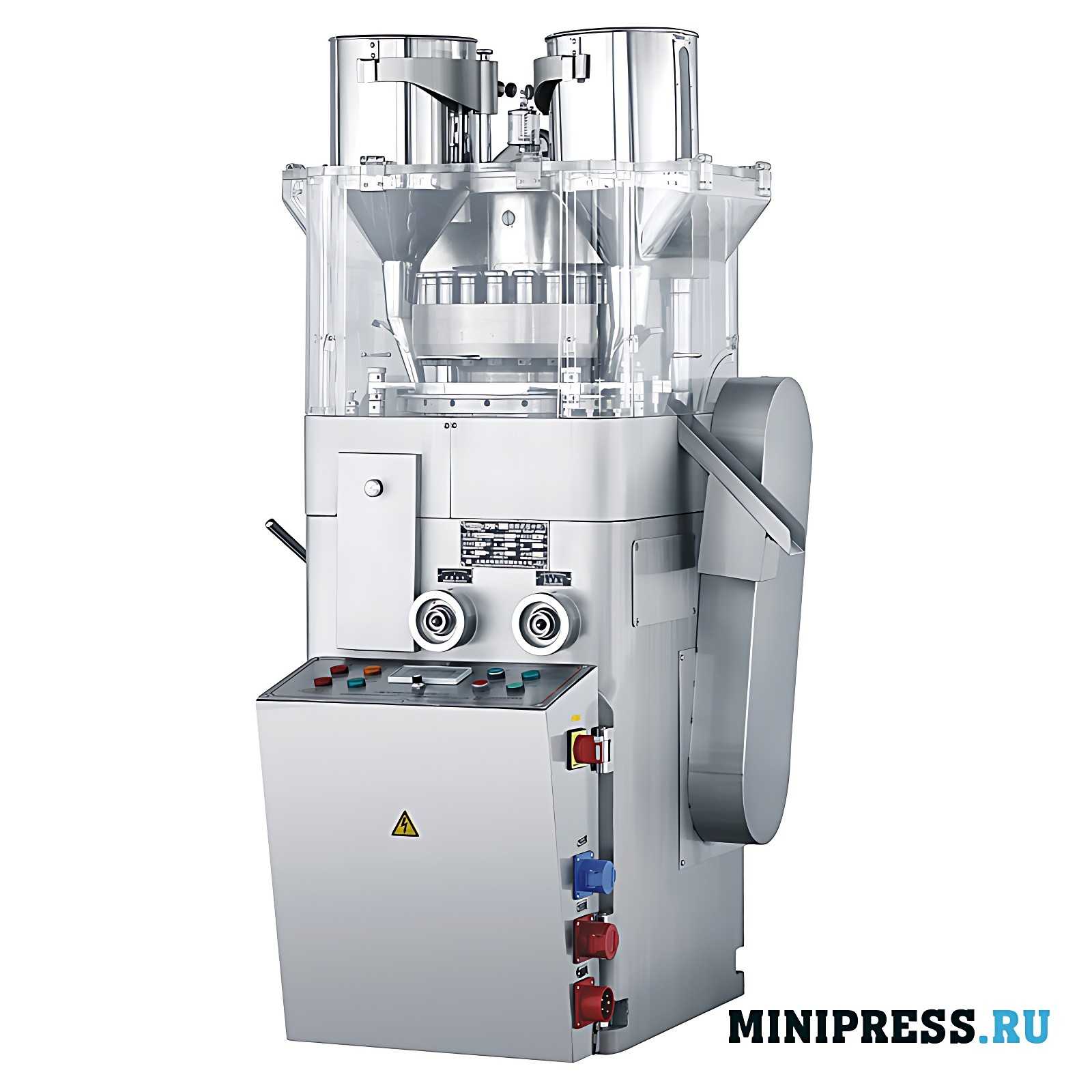

Attrezzature farmaceutiche per la pressatura di compresse di varie dimensioni e forme, nonché macchine per la produzione di bricchette e boli, anche con fori interni fatti di sale, prodotti chimici domestici, metallurgia delle polveri.

60

modelli di presse per compresse con prezzi, video, caratteristiche nel catalogo delle attrezzature farmaceutiche

Attrezzature farmaceutiche per completare i laboratori di analisi delle aziende farmaceutiche e alimentari che verificano le caratteristiche delle forme farmaceutiche finite sotto forma di compresse, capsule, unguenti, soluzioni, creme.

94

modelli di apparecchiature farmaceutiche da laboratorio con prezzi, video, caratteristiche nel catalogo

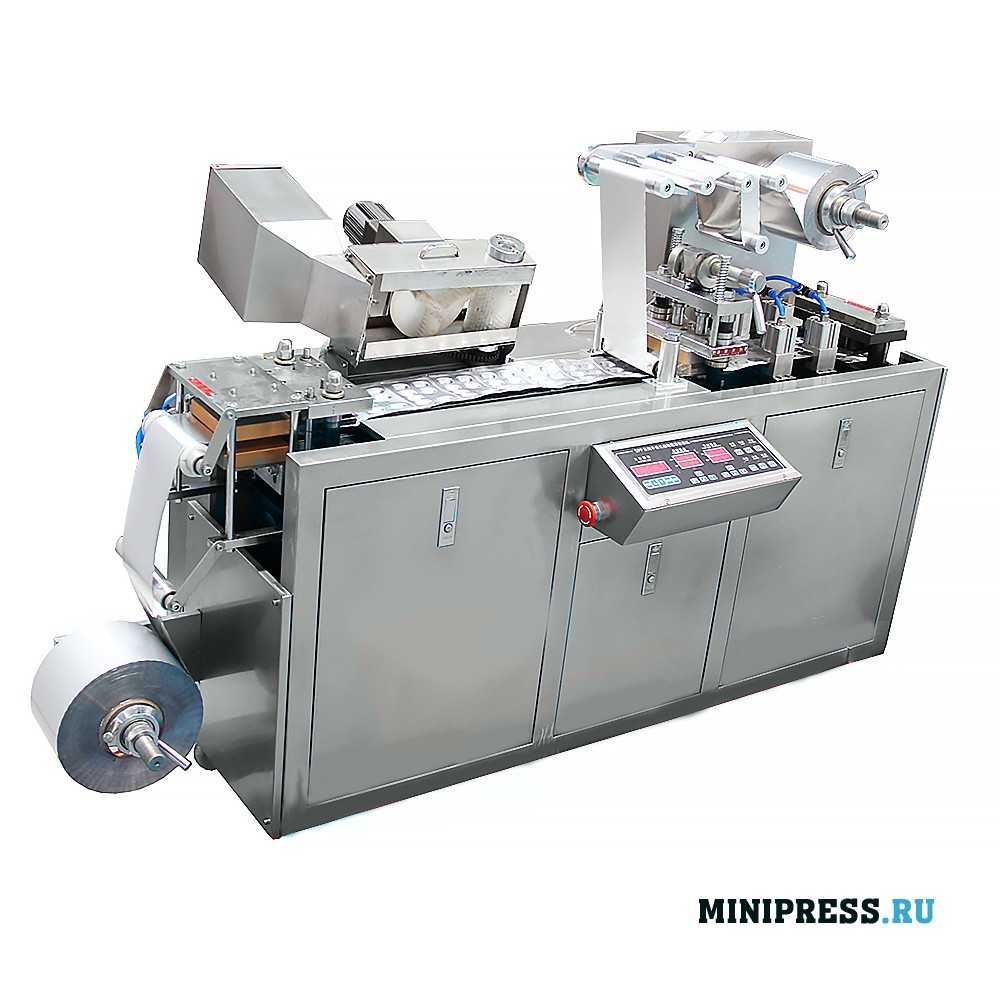

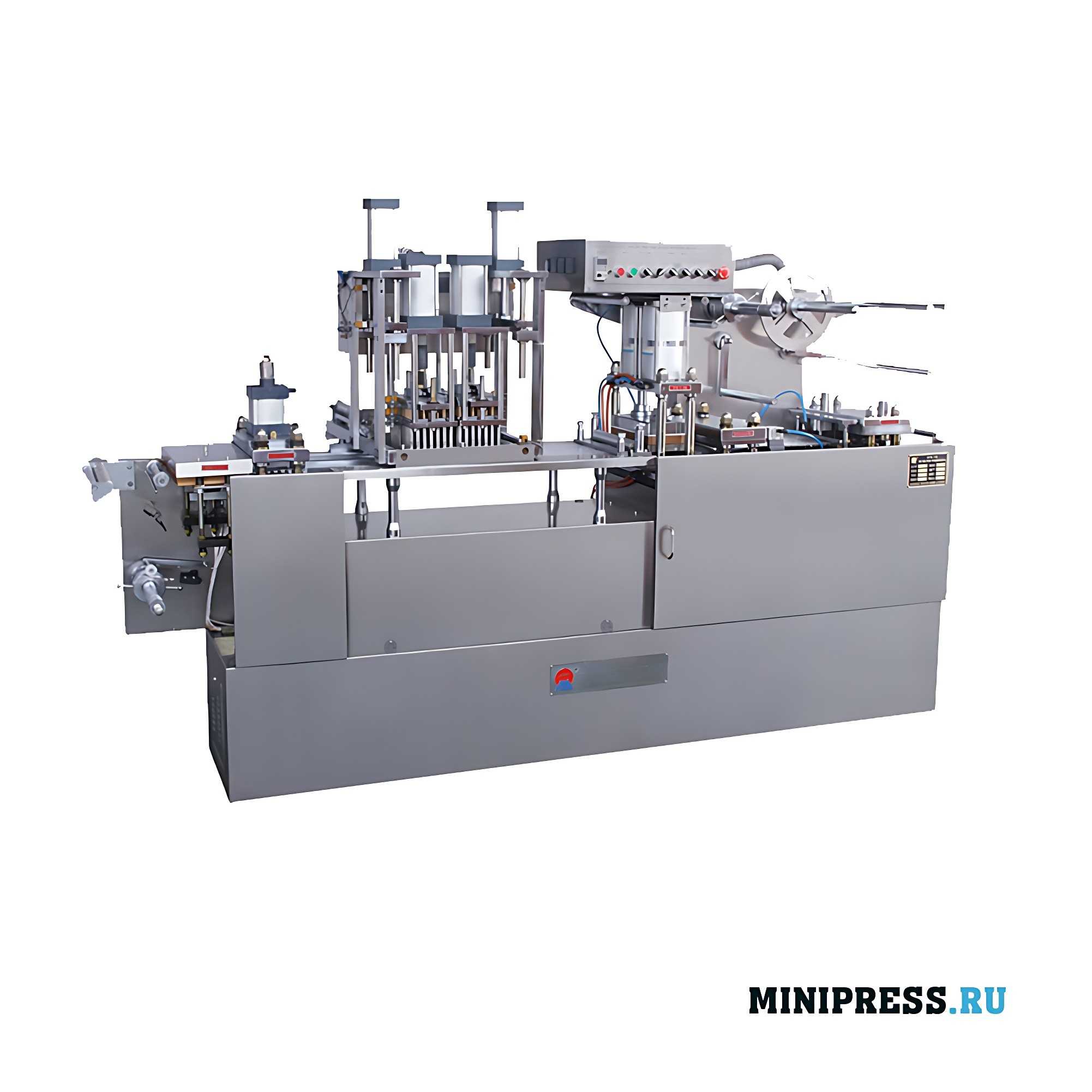

Attrezzature farmaceutiche per la formazione di blister in PVC per compresse, capsule di gelatina dura, capsule di gelatina molle, confetti, crema monodose, miele, marmellata, vermi di sangue, siringhe, spazzolini da denti.

12

modelli di macchine blisteratrici con prezzi, video, caratteristiche nel catalogo delle attrezzature farmaceutiche

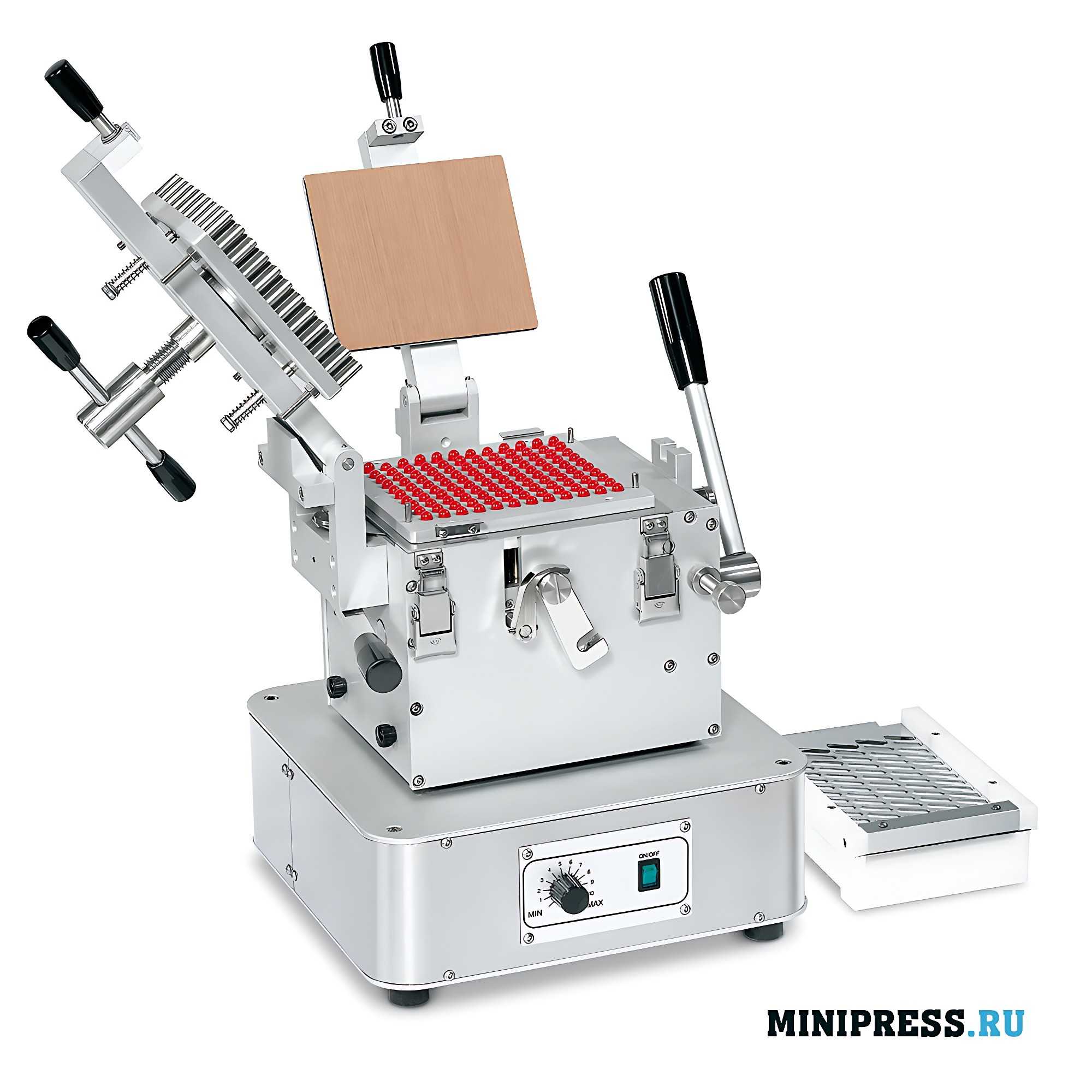

Attrezzature farmaceutiche per il riempimento di capsule di gelatina solida in polvere e granuli di tutte le dimensioni disponibili #000,#00,#0,#1,#2,#3,#4,#5. Sono disponibili macchine per il riempimento di capsule manuali, da tavolo, da laboratorio, semiautomatiche e automatiche.

15

modelli di capsulatrici per capsule di gelatina solida con prezzi, video, caratteristiche a catalogo

Apparecchiature farmaceutiche per il conteggio automatico di gruppo di compresse, capsule di gelatina solida in barattoli. Macchine da tavolo e linee automatiche con alimentazione a nastro, tappi a vite e sigillatura a induzione di membrane di alluminio.

12

modelli di macchine per il conteggio e il confezionamento di compresse e capsule con prezzi, video, caratteristiche nel catalogo delle attrezzature farmaceutiche

Attrezzatura farmaceutica per la produzione di materiale granulare da varie polveri farmaceutiche, alimentari, chimiche e organiche con forma e dimensione dei granuli regolabili.

21

modelli di attrezzature per la granulazione delle polveri con prezzi, video, caratteristiche nel catalogo

Attrezzature farmaceutiche per la miscelazione di alta qualità di varie polveri, per ottenere una miscela omogenea in condizioni di laboratorio e nella produzione industriale di medicinali, integratori alimentari e prodotti alimentari.

6

modelli di trasportatori di polvere sottovuoto con prezzi, video, caratteristiche nel catalogo delle attrezzature farmaceutiche

Attrezzature farmaceutiche per la produzione di polveri da sospensioni e soluzioni di liquidi, nonché per l’essiccazione di vari tipi di materie prime vegetali e prodotti per la preparazione di materie prime farmaceutiche.

11

modelli di essiccatori liofili sotto vuoto con prezzi, video, caratteristiche nel catalogo

Attrezzatura farmaceutica per il riempimento automatico di liquidi farmaceutici e cosmetici in fiale di vetro e plastica, seguito dalla tappatura con tappi di gomma e capsule di alluminio o tappi a vite.

6

modelli di macchine riempitrici e tappatrici con prezzi, video, caratteristiche nel catalogo delle attrezzature farmaceutiche

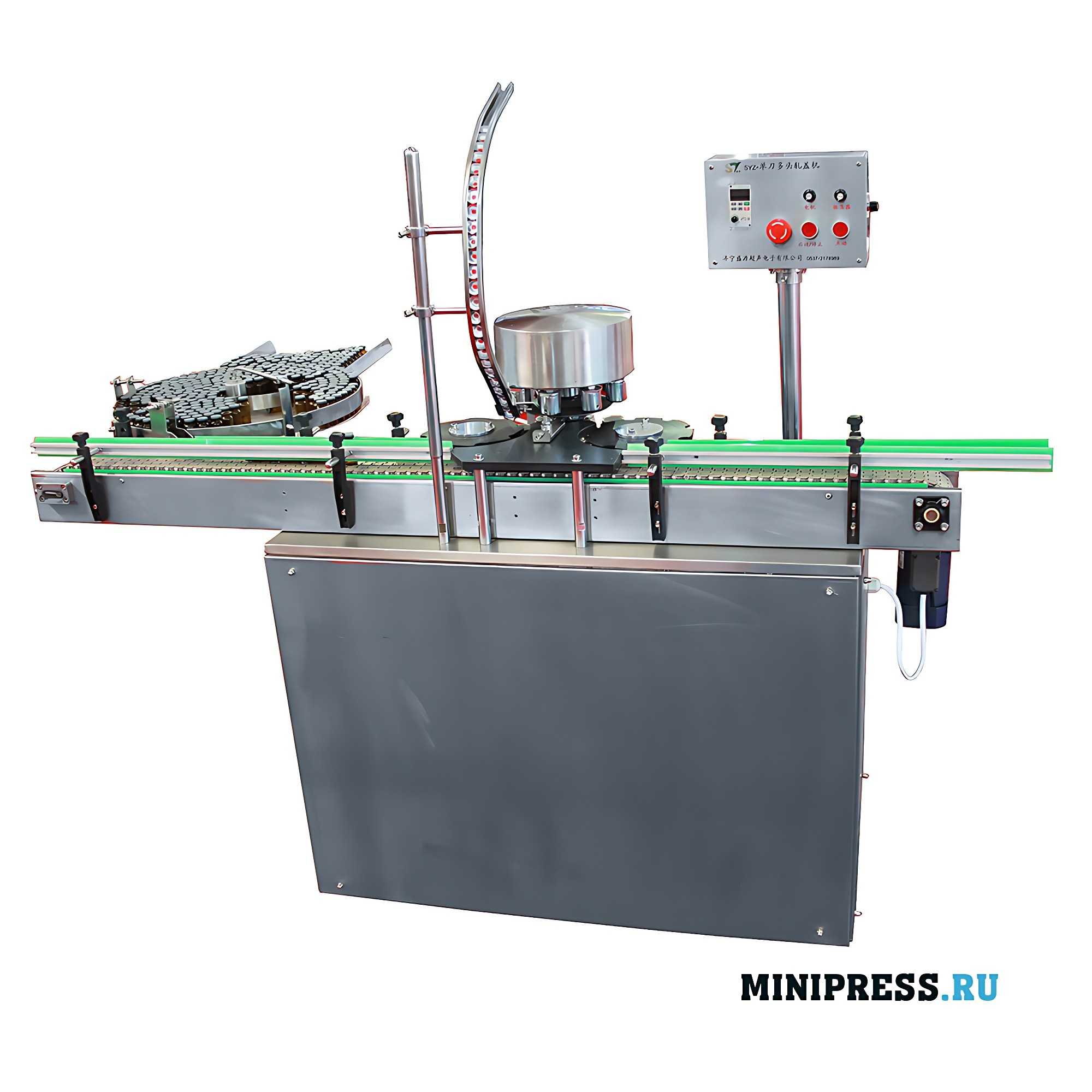

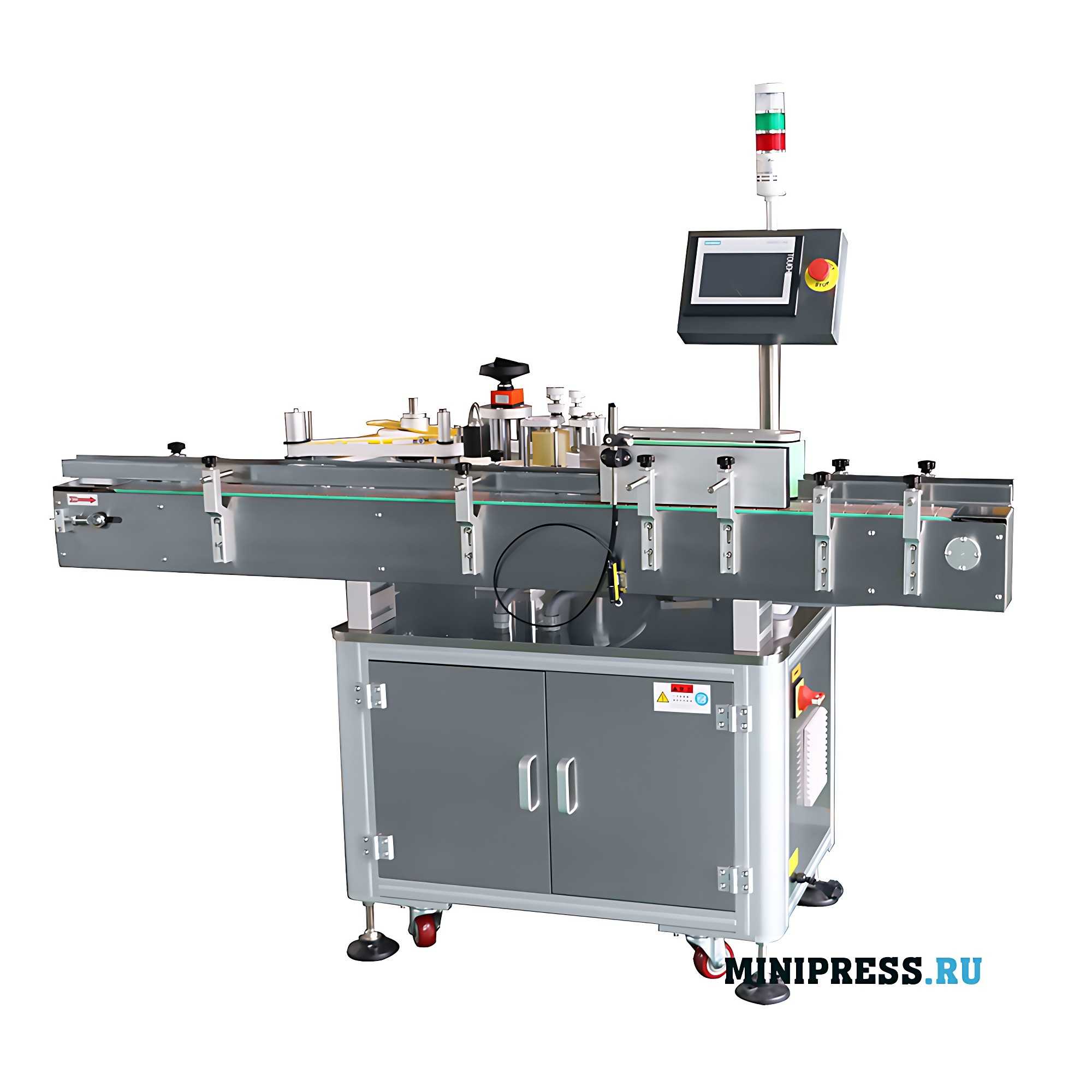

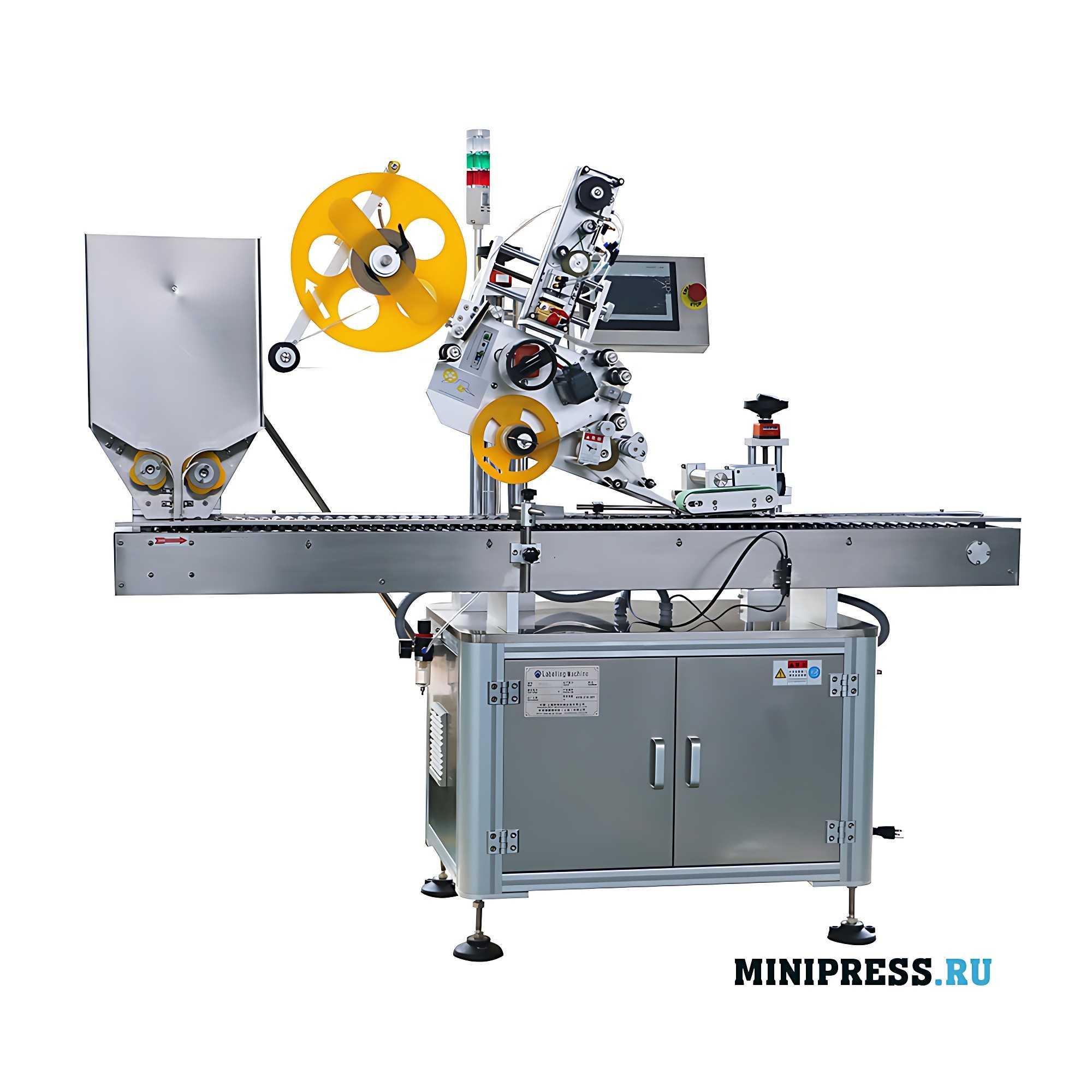

Attrezzature farmaceutiche per l’applicazione di etichette autoadesive su bottiglie di vetro e plastica di varie forme e dimensioni, fiale di penicillina, scatole di cartone, lattine, coperchi di metallo e plastica.

18

modelli di macchine etichettatrici con prezzi, video, caratteristiche nel catalogo

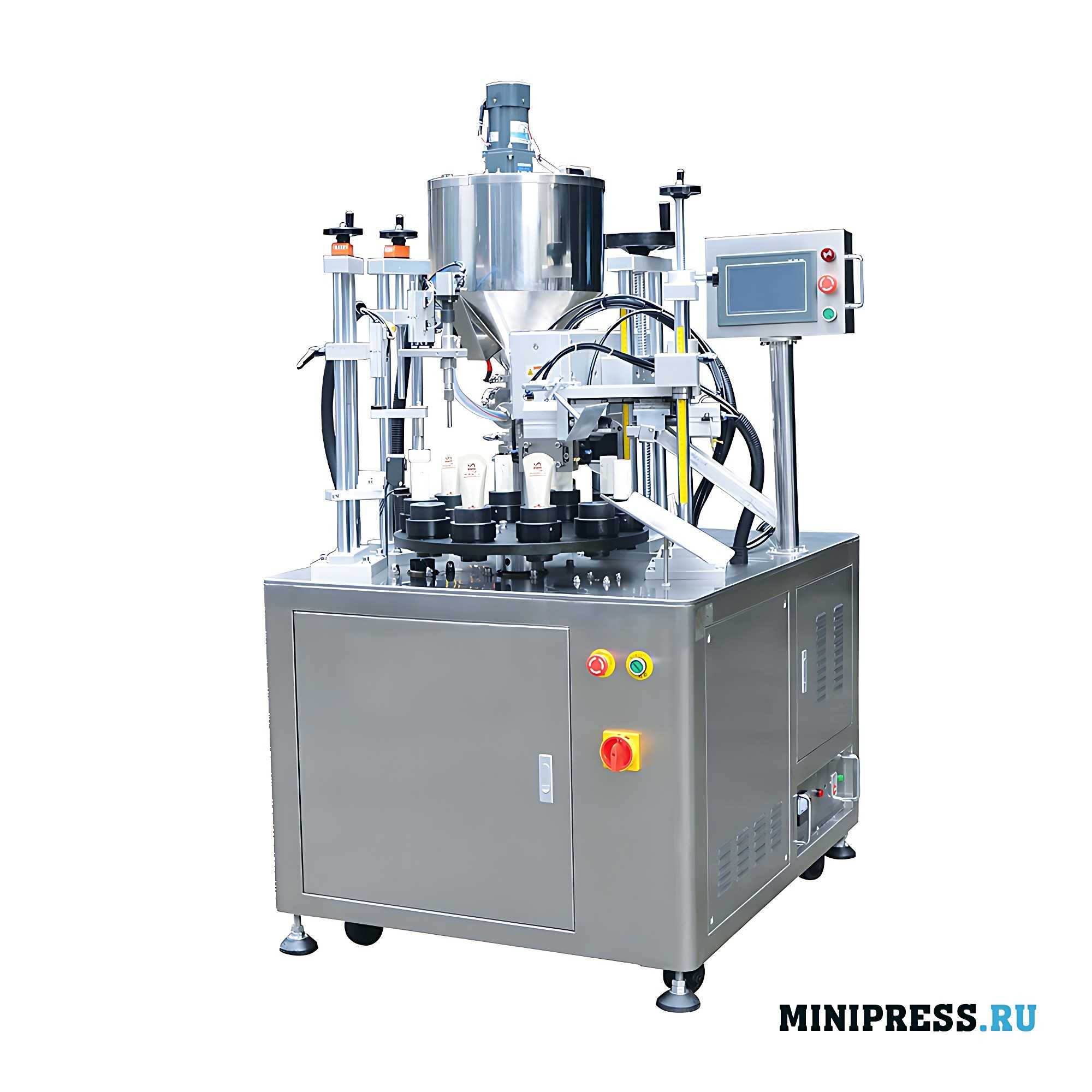

Attrezzature farmaceutiche per la sigillatura dei bordi dei tubetti di plastica nella produzione farmaceutica, alimentare e cosmetica.

6

modelli di attrezzature per il riempimento di creme e la sigillatura di tubetti di plastica nel catalogo di attrezzature farmaceutiche

Attrezzature farmaceutiche per il riempimento di capsule di gelatina solida in polvere e granuli di tutte le dimensioni disponibili #000,#00,#0,#1,#2,#3,#4,#5. Sono disponibili macchine per il riempimento di capsule manuali, da tavolo, da laboratorio, semiautomatiche e automatiche.

15

modelli di incapsulatrici per capsule di gelatina solida con prezzi, video, caratteristiche a catalogo

- ATTREZZATURE PER STAMPARE LOGO SU COMPRESSE E CAPSULE

- ATTREZZATURE PER CONFEZIONARE POLVERI IN FIALE

- ATTREZZATURE PER RIEMPIMENTO E SIGILLATURA DI FIALE DI VETRO

- MACCHINE PER LA PRODUZIONE DI SUPPOSTE

- ATTREZZATURE PER IL CONFEZIONAMENTO DI COMPRESSE E CAPSULE IN FLACONI DI PLASTICA

- ATTREZZATURE PER RIEMPIRE CREME E SIGILLARE TUBI IN PLASTICA

- MACCHINE PER FORMARE E RIEMPIRE FIALE IN PLASTICA

- ATTREZZATURE PER LA PRODUZIONE DI COMPRESSE

- MACCHINE DOSATRICI AD ALTA PRECISIONE MACCHINE RIEMPITRICI PER POLVERI

- ATTREZZATURE PER RIVESTIMENTO COMPRESSE

- ATTREZZATURE PER RIEMPIMENTO E TAPPATURA BOTTIGLIE

- ATTREZZATURE PER IL LAVAGGIO E LA STERILIZZAZIONE DELLE BOTTIGLIE

- ATTREZZATURE PER ESSICCAZIONE A SPRUZZO PER SOSPENSIONI

- ATTREZZATURE PER IL CONTEGGIO E IL CONFEZIONAMENTO DI COMPRESSE E CAPSULE IN FLACONI

- ATTREZZATURA PER RIEMPIRE CAPSULE DI GELATINA DURA CON POLVERE

- ATTREZZATURE PER LA LUCIDATURA E LA DEPOLVERAZIONE DI COMPRESSE E CAPSULE

- ATTREZZATURA AUTOMATICA PER L'ESTRAZIONE DI COMPRESSE E CAPSULE DAI BLISTER

- ATTREZZATURE PER IL TRASPORTO SOTTO VUOTO DI POLVERI

- ATTREZZATURE PER LA GRANULAZIONE DELLA POLVERE

- CENTRIFUGHE FARMACEUTICHE AUTOMATICHE

- ATTREZZATURE PER OMOGENEIZZARE CREME E UNGUENTI

- ATTREZZATURE PER UNA MISCELAZIONE EFFICIENTE DELLE POLVERI

- ATTREZZATURE PER L'ALIMENTAZIONE A COCLEA DI POLVERI

- ATTREZZATURE PER L'ALIMENTAZIONE AUTOMATICA DI BOTTIGLIE PER LINEE DI RIEMPIMENTO

- ATTREZZATURE AUTOMATICHE PER ETICHETTE AUTOADESIVE SU IMBALLAGGI

- ATTREZZATURE PER IL CONTROLLO DEL PESO E LA SELEZIONE DI SCATOLE DI CARTONE CON MEDICINALI

- ATTREZZATURE PER IL RIEMPIMENTO DI LIQUIDI IN FUSTI DI PLASTICA E METALLO

- MACCHINE ASTUCCIATRICI AUTOMATICHE

- MACCHINE PER CONFEZIONE FLOW-PACK

- ATTREZZATURE PER IL CONFEZIONAMENTO SOTTOVUOTO IN SACCHETTI DI PLASTICA

- ATTREZZATURE PER IL CONFEZIONAMENTO DI PRODOTTI IN UN FLOW PACK

- ATTREZZATURE PER METAL DETECTOR IN CAPSULE E COMPRESSE DI GELATINA

- ATTREZZATURA PER APPLICARE LA DATA DI SCADENZA E IL NUMERO DI LOTTO AI PRODOTTI

- ATTREZZATURE PER LA SIGILLATURA A INDUZIONE DI BOTTIGLIE IN FOGLIO DI ALLUMINIO

- ATTREZZATURE PER LA PRODUZIONE E IL CONFEZIONAMENTO DI SALVIETTE IMBOTTITE CON ALCOOL

- ATTREZZATURE PER IL CONFEZIONAMENTO DI PRODOTTI ALIMENTARI IN CONFEZIONI DOY-PACK

- ATTREZZATURA PER CONFEZIONARE IL TÈ IN BUSTINE DA TÈ CON FILO ED ETICHETTA

- ATTREZZATURE AUTOMATICHE PER IL CONFEZIONAMENTO IN BLISTER

- ATTREZZATURE PER AVVOLGERE SCATOLE DI CARTONE CON CELLOPHANE

- ATTREZZATURE PER L'IMBALLAGGIO DI MATERIALI ALLA RINFUSA IN SACCHETTI DI PLASTICA

- ATTREZZATURE PER IL CONFEZIONAMENTO DI COMPRESSE IN STRISCE E TUBI

- ATTREZZATURE PER IL RIEMPIMENTO E IL CONFEZIONAMENTO DI TINTURE ERBORISTICHE

- ATTREZZATURA MANUALE PER RIEMPIRE CAPSULE DI GELATINA CON POLVERE

- ATTREZZATURE PER IL DOSAGGIO AUTOMATICO DI CREME E UNGUENTI

- ATTREZZATURE PER PROVE DI LABORATORIO SUI MEDICINALI

- ATTREZZATURA SEMIAUTOMATICA PER IL RIEMPIMENTO DI CAPSULE DI GELATINA

- ATTREZZATURE SEMIAUTOMATICHE PER IL CONFEZIONAMENTO IN BLISTER

- ATTREZZATURE PER POLVERIZZATURA DI MATERIE PRIME FARMACEUTICHE

- ATTREZZATURE PER LA PRODUZIONE DI BOILIES DA PESCA

- ATTREZZATURE PER MISCELARE LIQUIDI CON RISCALDAMENTO A MICROONDE

- ATTREZZATURE DA TAVOLO PER MISCELARE POLVERI

- POMPE PERISTALTICA DISPENSER

- MACCHINE PER STAMPARE DATA DI SCADENZA E NUMERO DI LOTTO

- ATTREZZATURE DA TAVOLO PER LA PRODUZIONE DI EMULSIONI AD ALTA VELOCITÀ

- ATTREZZATURE PER LA SETACCIATURA VIBRANTE DELLE POLVERI

- ATTREZZATURE DA TAVOLO PER DOSAGGIO LIQUIDI

- ATTREZZATURA AUTOMATICA PER L'ESTRAZIONE DI COMPRESSE E CAPSULE DAI BLISTER

- ATTREZZATURE PER IL CONFEZIONAMENTO DI COMPRESSE E CAPSULE IN FLACONI DI PLASTICA

- ATTREZZATURE PER STAMPARE LOGO SU COMPRESSE E CAPSULE

- ATTREZZATURA PER RIEMPIRE CAPSULE DI GELATINA DURA CON POLVERE

- ATTREZZATURE PER ESSICCAZIONE A SPRUZZO PER SOSPENSIONI

- MACCHINE PER LA PRODUZIONE DI SUPPOSTE

- ATTREZZATURE PER LA LUCIDATURA E LA DEPOLVERAZIONE DI COMPRESSE E CAPSULE

- ATTREZZATURE PER RIEMPIRE CREME E SIGILLARE TUBI IN PLASTICA

- ATTREZZATURE PER CONFEZIONARE POLVERI IN FIALE

- ATTREZZATURE PER RIEMPIMENTO E TAPPATURA BOTTIGLIE

- MACCHINE DOSATRICI AD ALTA PRECISIONE MACCHINE RIEMPITRICI PER POLVERI

- ATTREZZATURE PER LA PRODUZIONE DI COMPRESSE

- ATTREZZATURE PER IL LAVAGGIO E LA STERILIZZAZIONE DELLE BOTTIGLIE

- ATTREZZATURE PER RIEMPIMENTO E SIGILLATURA DI FIALE DI VETRO

- ATTREZZATURE PER RIVESTIMENTO COMPRESSE

- ATTREZZATURE PER IL CONTEGGIO E IL CONFEZIONAMENTO DI COMPRESSE E CAPSULE IN FLACONI

- MACCHINE PER FORMARE E RIEMPIRE FIALE IN PLASTICA

- CENTRIFUGHE FARMACEUTICHE AUTOMATICHE

- ATTREZZATURE PER LA GRANULAZIONE DELLA POLVERE

- ATTREZZATURE PER OMOGENEIZZARE CREME E UNGUENTI

- ATTREZZATURE PER L'ALIMENTAZIONE AUTOMATICA DI BOTTIGLIE PER LINEE DI RIEMPIMENTO

- ATTREZZATURE PER UNA MISCELAZIONE EFFICIENTE DELLE POLVERI

- ATTREZZATURE PER L'ALIMENTAZIONE A COCLEA DI POLVERI

- ATTREZZATURE PER IL TRASPORTO SOTTO VUOTO DI POLVERI

- ATTREZZATURE PER IL CONTROLLO DEL PESO E LA SELEZIONE DI SCATOLE DI CARTONE CON MEDICINALI

- ATTREZZATURE AUTOMATICHE PER ETICHETTE AUTOADESIVE SU IMBALLAGGI

- ATTREZZATURA PER APPLICARE LA DATA DI SCADENZA E IL NUMERO DI LOTTO AI PRODOTTI

- ATTREZZATURE PER LA PRODUZIONE E IL CONFEZIONAMENTO DI SALVIETTE IMBOTTITE CON ALCOOL

- ATTREZZATURE PER IL RIEMPIMENTO E IL CONFEZIONAMENTO DI TINTURE ERBORISTICHE

- ATTREZZATURA PER CONFEZIONARE IL TÈ IN BUSTINE DA TÈ CON FILO ED ETICHETTA

- ATTREZZATURE PER IL CONFEZIONAMENTO DI COMPRESSE IN STRISCE E TUBI

- ATTREZZATURE PER L'IMBALLAGGIO DI MATERIALI ALLA RINFUSA IN SACCHETTI DI PLASTICA

- ATTREZZATURE PER LA SIGILLATURA A INDUZIONE DI BOTTIGLIE IN FOGLIO DI ALLUMINIO

- ATTREZZATURE AUTOMATICHE PER IL CONFEZIONAMENTO IN BLISTER

- MACCHINE ASTUCCIATRICI AUTOMATICHE

- ATTREZZATURE PER IL RIEMPIMENTO DI LIQUIDI IN FUSTI DI PLASTICA E METALLO

- ATTREZZATURE PER AVVOLGERE SCATOLE DI CARTONE CON CELLOPHANE

- ATTREZZATURE PER IL CONFEZIONAMENTO SOTTOVUOTO IN SACCHETTI DI PLASTICA

- ATTREZZATURE PER IL CONFEZIONAMENTO DI PRODOTTI ALIMENTARI IN CONFEZIONI DOY-PACK

- MACCHINE PER CONFEZIONE FLOW-PACK

- ATTREZZATURE PER METAL DETECTOR IN CAPSULE E COMPRESSE DI GELATINA

- ATTREZZATURE PER IL CONFEZIONAMENTO DI PRODOTTI IN UN FLOW PACK

- ATTREZZATURE PER MISCELARE LIQUIDI CON RISCALDAMENTO A MICROONDE

- ATTREZZATURE PER LA SETACCIATURA VIBRANTE DELLE POLVERI

- ATTREZZATURE PER LA PRODUZIONE DI BOILIES DA PESCA

- ATTREZZATURE DA TAVOLO PER MISCELARE POLVERI

- ATTREZZATURE DA TAVOLO PER LA PRODUZIONE DI EMULSIONI AD ALTA VELOCITÀ

- ATTREZZATURA MANUALE PER RIEMPIRE CAPSULE DI GELATINA CON POLVERE

- MACCHINE PER STAMPARE DATA DI SCADENZA E NUMERO DI LOTTO

- POMPE PERISTALTICA DISPENSER

- ATTREZZATURE PER IL DOSAGGIO AUTOMATICO DI CREME E UNGUENTI

- ATTREZZATURE DA TAVOLO PER DOSAGGIO LIQUIDI

- ATTREZZATURA SEMIAUTOMATICA PER IL RIEMPIMENTO DI CAPSULE DI GELATINA

- ATTREZZATURE PER POLVERIZZATURA DI MATERIE PRIME FARMACEUTICHE

- ATTREZZATURE PER PROVE DI LABORATORIO SUI MEDICINALI

- ATTREZZATURE SEMIAUTOMATICHE PER IL CONFEZIONAMENTO IN BLISTER