Bekijk de video online

Onze service en klantenservice

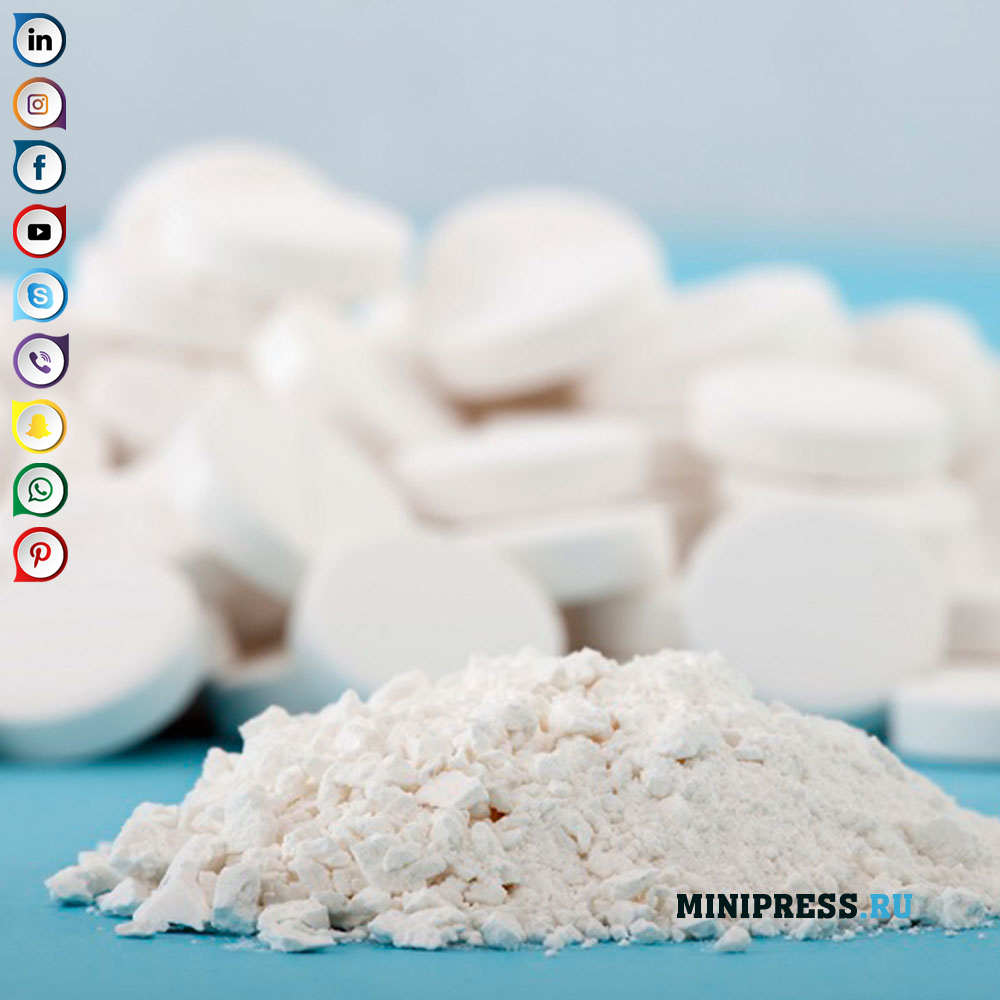

Vanwege de combinatie van sferische deeltjes en microkristallen heeft lactose een goede samendrukbaarheid. Soms maakt de toevoeging van een kleine hoeveelheid stoffen zoals Aerosil, calciumsilicaat (aerogel) het mengsel geschikt om te persen. Dus de optimale hoeveelheid aerosil die wordt toegevoegd om de vloeibaarheid van het mengsel te verbeteren, is 0,05-1%. De technologie voor de productie van tabletten door directe compressie bestaat uit het feit dat medicinale stoffen grondig worden gemengd met de vereiste hoeveelheid hulpstoffen en op tabletmachines worden geperst. Op dit moment kan worden gezegd dat granulatie de belangrijkste technologische operatie blijft bij de bereiding van stoffen voor tabletteren. Maar directe compressie wordt steeds meer geïntroduceerd in de farmaceutische productie vanwege de overduidelijke economische voordelen en de komst van moderne hogesnelheidstabletpersen met hoge perskrachten. Soms wordt het tabletteerproces uitgevoerd met pellets die de nodige medicinale en hulpstoffen bevatten. Tabletteren (persen) op tabletmachines wordt uitgevoerd door een persgereedschap bestaande uit een matrix en twee ponsen. De matrix is een stalen schijf waarin een cilindrisch gat wordt geboord met een diameter van 3 tot 25 mm. De doorsnede van het gat is gelijk aan de diameter van de tablet.

Matrices worden in de overeenkomstige gaten op het aanrecht gestoken - het werkoppervlak. Om de productiviteit te verhogen, kunnen matrices twee- en drie-slots zijn. Stempels (bovenste en onderste) zijn cilindrische stangen (zuigers) gemaakt van chroomstaal, die de gaten van de matrix boven en onder binnenkomen en zorgen voor het onder druk drukken van de tablet. De persoppervlakken van de ponsen kunnen vlak of concaaf (met verschillende radius of kromming), glad of met dwarsgroeven (inkepingen) zijn, evenals met een gegraveerde inscriptie. Ponsen kunnen integraal of gecombineerd zijn. De pons uit één stuk bestaat uit één stuk met de stamper. Er zijn twee soorten tabletmachines: met een rustmatrix en een verplaatsbare laadtrechter; met een bewegende matrix en een rustende laadtrechter. Het eerste type tabletmachines werd excentriek of crank (door het type mechanisme dat de stoten aandrijft) of percussie (door de aard van de drukkracht) genoemd. Machines van het tweede type worden roterend, draaiend of carrousel genoemd (door de aard van de beweging van de matrix met een systeem van stoten). Excentrieke tabletmachines (eenvoudiger in ontwerp) verschenen eerder.

bestek

De overgrote meerderheid van geneesmiddelen is echter niet in staat om de matrix van de tabletmachine spontaan te vullen vanwege het significante (meer dan 70%) gehalte aan fijne fracties en een ongelijk oppervlak van de deeltjes, wat sterke wrijving tussen de deeltjes veroorzaakt. In deze gevallen worden hulpstoffen toegevoegd die de vloei-eigenschappen verbeteren en worden geclassificeerd als glijdend. Op deze manier worden tabletten van vitaminen, alkaloïden, acetylsalicylzuur, fenobarbital, ascorbinezuur, natriumbicarbonaat, streptocide, fenacetin verkregen. Deze kenmerken zijn erg belangrijk voor de controle van stoffen die worden gebruikt in directe compressietechnologie, vooral in grote hoeveelheden, omdat de kwaliteit van de tabletten in dit geval direct zal afhangen van de technologische parameters van de tabletmassa, de stroombaarheid, de samendrukbaarheid en de compactheid. Experimenteel werd vastgesteld dat hoe lager de concentratie in de tabletmassa van de component, hoe kleiner de deeltjes zouden moeten zijn. U kunt geen homogene tabletmassa krijgen die bestaat uit componenten met sterk verschillende deeltjesgroottes. Het is bekend dat een systeem bestaande uit twee fijne poeders meer homogene en stabiele mengsels vormt dan een systeem waarin deeltjes van de ene component groter zijn dan de andere. Om de optimale samenstelling van het mengsel van preparaten met meerdere componenten te verkrijgen, is het wenselijk om de volgende omstandigheden in acht te nemen: de deeltjesgroottes van de afzonderlijke componenten moeten overeenkomen met hun concentratie; de dichtheid van de stoffen van de afzonderlijke componenten is wenselijk om dicht bij elkaar te kiezen; de deeltjesvorm moet dichter bij bolvormig zijn. Als de geneesmiddelsubstantie geschikt is voor het directe compressieproces, wordt het getabletteerd met behulp van conventionele hulpstoffen. Als de medicinale stof bij gebruik van conventionele hulpstoffen niet geschikt is voor directe compressie, gebruik dan hulpstoffen die voldoende bindend effect hebben op de deeltjes, of gebruik korrels van de geneesmiddelsubstantie met een bindmiddel dat geschikt is voor directe compressie. Momenteel wordt tabletteren zonder granulatie (directe compressie) op de volgende manieren uitgevoerd: met de toevoeging van hulpstoffen die de technologische eigenschappen van het materiaal verbeteren; door het getabletteerde materiaal uit de toevoertrechter van de tabletmachine in de matrijs te drukken; voorlopige gerichte kristallisatie van de geperste substantie.

Tips voor onze klanten

Voorlopige gerichte kristallisatie is een van de moeilijkste methoden voor het produceren van medicinale stoffen die geschikt zijn voor persen, die bestaat uit het bereiken van een getabletteerde substantie in kristallen met een gegeven vloeibaarheid, samendrukbaarheid en vocht door bepaalde kristallisatieomstandigheden te selecteren. Het resultaat is een kristallijne geneesmiddelsubstantie met kristallen van isodiametrische vorm, die vrij neerslaan uit de trechter en daarom gemakkelijk worden onderworpen aan volumetrische dosering, wat een onmisbare voorwaarde is voor directe compressie. Deze methode wordt gebruikt om tabletten van acetylsalicylzuur en ascorbinezuur te verkrijgen. Om de samendrukbaarheid van geneesmiddelen tijdens directe compressie te verhogen, worden droge bindmiddelen aan de samenstelling van het poedermengsel toegevoegd - meestal microkristallijne cellulose (MCC) of polyethyleenoxide (PEO). Vanwege het vermogen om water te absorberen en afzonderlijke lagen tabletten te hydrateren, heeft MCC een gunstig effect op de afgifte van geneesmiddelen. Met MCC kunt u duurzame, maar niet altijd goed desintegrerende tabletten maken. Om de desintegratie van de tabletten te verbeteren, wordt samen met de MCC aanbevolen ulipraamilopectine toe te voegen. Copovidon (een vinylpyrrolidon-copolymeer) heeft een kleine deeltjesgrootte, wat leidt tot verbeterde ductiliteit en uitstekend droogbindend vermogen. Analyse van de gepresenteerde bindmiddelen toont aan dat Kollidon VA 64 fine een van de beste bindende effecten heeft bij de productie van tabletten door directe compressie. Voor directe compressie wordt aanbevolen om gemodificeerde zetmelen te gebruiken als bindmiddelen, die chemische interactie aangaan met medicinale stoffen, die hun afgifte en biologische activiteit aanzienlijk beïnvloeden. Melksuiker wordt vaak gebruikt als een middel om de stroombaarheid van poeders te verbeteren, evenals korrelig calciumsulfaat, dat een goede stroombaarheid heeft en tabletten met voldoende mechanische sterkte biedt. Cyclodextrine wordt ook gebruikt, wat de mechanische sterkte van de tabletten en hun desintegratie verhoogt.

Met directe compressie wordt maltose aanbevolen als een stof die een uniforme opvulsnelheid biedt en een lichte hygroscopiciteit heeft. Een mengsel van lactose en verknoopt polyvinylpyrrolidon wordt ook gebruikt. Watervrije lactose is in staat tot directe compressie en heeft een goed vloeivermogen. Het verliest niet de eigenschappen van tableability, zelfs bij het vermalen tot een fijn poeder, hoewel tegelijkertijd de vloeibaarheid ervan afneemt. Gesproeidroogde lactose bestaat uit microkristallen - deeltjes met een amorfe en glasachtige structuur.

Klantbeoordelingen (4)

GROTE CATALOGUS VAN FARMACEUTISCHE APPARATUUR

Een voortdurend bijgewerkte catalogus van verschillende farmaceutische apparatuur met foto's, beschrijvingen, video's en prijzen.

SPECIALISTEN EN TECHNOLOGIEËN

We hebben uitgebreide connecties in de farmaceutische omgeving, we zullen elke specialist vinden, we zullen helpen met de ontwikkeling van apparatuur en technologieën

BESPREKING VAN UW IDEEËN VOOR PRODUCTIE

Wij helpen u bij het evalueren van uw ideeën. Uitgebreide ervaring in het organiseren van verschillende industrieën en productieproducten. Waardevol advies.

PERSOONLIJKE MANAGER 24 UUR

U communiceert over alle kwesties, vanaf het moment van het eerste consult tot de ontvangst van apparatuur, met één specialist.

- Logo tabletpil

- Automatische hydraulische tabletpers

- Tabletpers Roterende tabletpers

- Spuitpistool voor het coaten van tabletten, dragees en noten

- Machine voor het vullen van vloeistoffen in plastic en glazen flessen

- Verpakkingsmachine met silicagel

- Blisterverpakkingsmachine

- Printer voor afdrukken op tabletten, dragees en capsules, snoep

- Apparatuur voor het vullen van vloeistoffen en het afdichten van glazen ampullen

- Mechanische lijmvulmachine in aluminium buizen

- Plastic en glazen penicilline-injectieflacons en ampullen wassen

- Automatische plastic ampul vormmachine

- Schroefsysteem voor het toevoeren van poeder in trechters van machines en containers

- V-vormige mixer voor het mengen van droog poedermateriaal

- Emulgator van room en zalven voor de cosmetica-industrie

- Machine voor het verpakken van blisters met tabletten, gelatinecapsules en dragees

- Semi-automatische machine voor het vullen van stalen vaten met vloeistof

- De machine voor het afvullen van medicinale aftreksels in een plastic zak

- Inductie lasmachine aluminium membraanbesturing

- Automatische compacte doy pack-machine

- De printer voor het afdrukken op elk oppervlak van de vervaldatum en -datum

- Kartonnen doos cellofaan verpakkingsmachine

- Zeer nauwkeurige elektronische detector met hoge snelheid voor gewichtscontrole

- Smeltanalysator om het smeltzetpilproces te analyseren

- Smeltanalysator om het smeltpunt van medicijnen te bepalen

- Een analysator voor het meten van de snelheid en mate van oplossen van tabletten

- Gelatine viscositeitsanalysator

- Laboratoriumapparaat voor het bepalen van de hardheid van tabletten en korrels

- Magnetische mixer voor het mengen van oplossingen en vloeistoffen

- Vacuüm droogoven met constante temperatuur

- Elektronisch geregelde peristaltische pompen

- Emulgator voor farmaceutische en cosmetische zalven en cosmetica

- Mestype laboratoriummolen met laden van grondstoffen

- Semi-automatische machine voor korrels, dragees, boilies

- Pneumatische machine voor het doseren van vloeistoffen, crèmes en zalven

- Printer voor het ciseleren van het batchnummer en de vervaldatum van de verpakking

- Compacte roterende tabletpers voor tabletpersen

- Tabletpers voor de chemische en voedingsmiddelenindustrie

- Tabletpers Roterende tabletpers

- Coatingpan voor het coaten van tabletten en capsules

- Apparatuur voor het verpakken van poeders in penicillineflesjes

- Machine voor gedoseerde vulbuizen met zalf en room

- Harde gelatinecapsule poeder vulmachine

- Sproeidroger voor fijn poeder

- Doseermachine voor het toevoeren van poeder aan plastic blikken

- Apparatuur voor het polijsten en verwijderen van stof uit gelatinecapsules

- Machine voor het tellen en vullen van tabletten en capsules in plastic flessen

- Het apparaat voor het vacuümtransport van poeders en bulkproducten

- Granulator voor droge en natte granulatie van poedermassa's

- Vacuüm vriesdroger in laboratorium

- Oriëntatie-uitrusting voor plastic flessen

- Desktop vacuüm sluitmachine voor plastic zakken

- Verpakkingsmachine voor het verpakken van stukproducten in flowpacks

- Verpakkingsmachine voor tabletten en capsules in zachte stripverpakking

- Bulkverpakking van bulkmaterialen in plastic en papieren zakken

- Apparatuur voor het individueel verpakken van thee in piramides

- Etiketteermachine voor glazen en plastic flessen

- Checker Dust Remover en Tablet Dispenser

- Gelatine Gelsterktetestsysteem

- Vochtanalysator voor het analyseren van het vochtgehalte van poeder of korrels

- Transparantie-analyser voor het meten van gelatinetransparantie

- Apparaatanalysator voor het meten van de tablethardheid

- De analyser voor het meten van de dikte van gelatinecapsules en tabletten

- Tester voor het bewaken van het afbraakproces van vaste stoffen

- Tabletoplosbaarheid, slijtage en hardheidsmeter

- Multifunctionele laboratoriumpoedermixer

- Capsule of tablet blister vulmachine

- Vibrerend scherm voor industrieel gebruik

- Vloeistofverwarmingsmachine met geïntegreerde magnetische mixer

- Harde gelatinecapsule poedervulcapsule

- Digitale pompdispenser voor het vullen van vloeistoffen in ampullen en flesjes

- Semi-automatische capsule voor het vullen van capsulepoeder

6215

6215 979.905

979.905